Თუ თქვენ ხართ ქარხნის მენეჯერი ან რობოტის მუშა მოპედი, თქვენ იცით წესს:

- Ორშაბათის დილა: დახარჯეთ 40 წუთი გარე დაშიშვის ტუმბოების მიერთებაზე, უბრალოდ იმისთვის, რომ დაიწყოთ ყუთების პალეტიზაცია—მხოლოდ იმისთვის, რომ შუა სმენაში მილის დაშვება შეაჩეროს წარმოება.

- Სამშაბათის შემდეგ საღამო: იპოვეთ დახარშული ხელმისაგების სტეკი, რომელიც დახარშულია მკვეთრად მომჭიდანით—დაახარშა 500 დოლარი ღირებული მასალა და დააყოვნა შეკვეთა.

- Პარასკევი: დახარჯეთ 2 საათი 3 სხვადასხვა მომჭიდანის გასვლაზე ვიწრო ფოლადის ფურცლების, საშუალო ყუთების და ფართო ხელმისაგების დასამუშავებლად—ყველაფერი სადილამდე.

Ეს არ არის უბრალოდ მცირე ხერხულობა. 2025 წლის ინდუსტრიული რობოტების გამოკითხვამ აჩვენა, რომ მომჭიდანის არაეფექტურობა ქარხნებს 12-15 საათს უტაცებს პროდუქტიულ დროს კვირაში —დროს, რომელსაც ვერ შეძლებთ დაკარგვას.

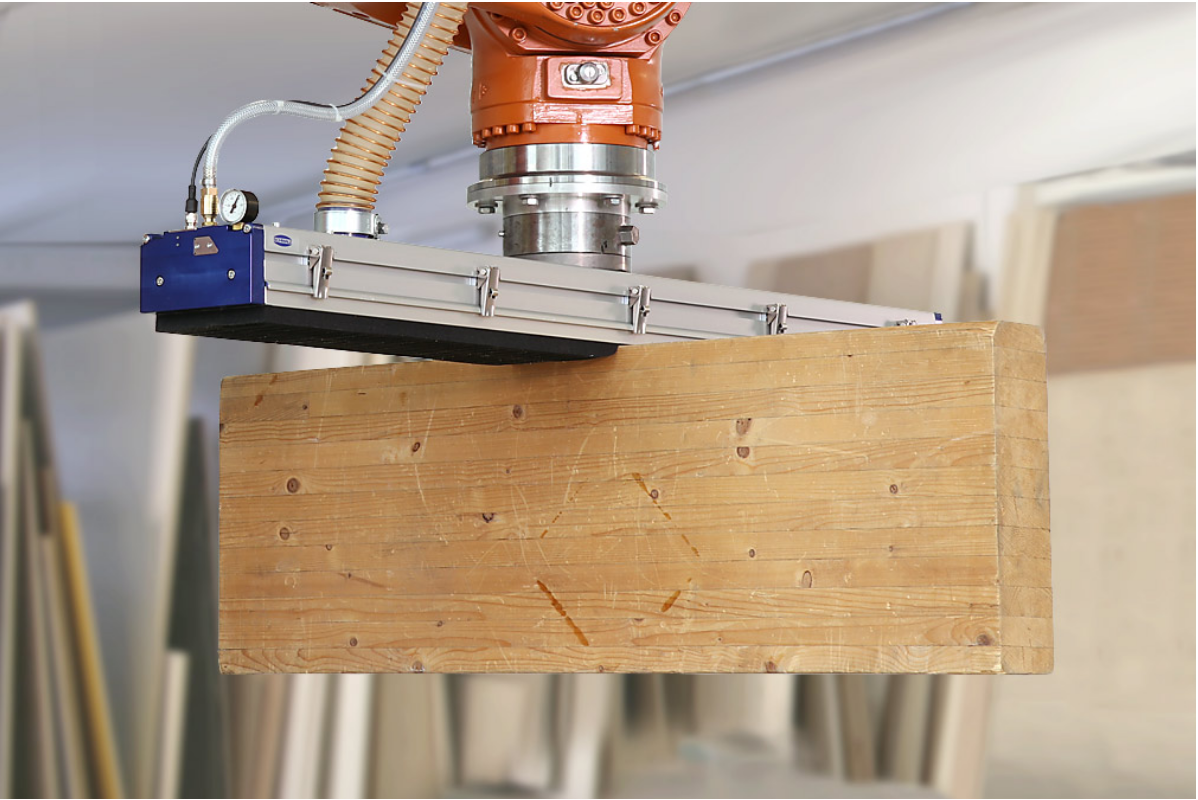

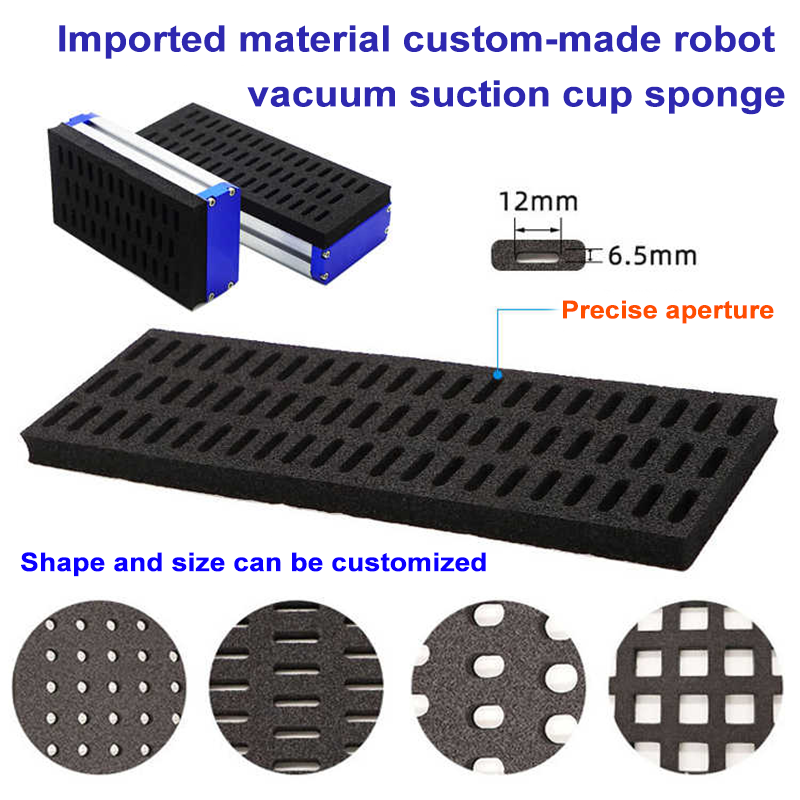

Ჩვენი ახალი Სიგანის ინტეგრირებული საშიში სპილენძის მომჭიდანი შეიქმნა ამ პრობლემების აღმოსაფხვრელად. როგორც ერთიანი ამონახსნის სახით შეიქმნა (რომელიც აერთიანებს ინტეგრირებული რობოტის სახლის სილიკატის ტექნოლოგიას, ამწე სისტემის ჩაშენებულ სახლის სისტემას და სიგანის დასარეგულირებელ მოწყობილობას), ის გარდაქმნის „მტკივნეულ ამწეებს“ „უსწრაფეს, ნახაზის გარეშე მუშაობად“ ყუთების, ფოლადის და ხის შემთხვევაში. მოდით გავაანალიზოთ, როგორ ხდება ამ სამი უმნიშვნელოვანესი პრობლემის აღმოფხვრა, რომელსაც თქვენ აწყდებით.

Პრობლემის წერტილი 1: მოცული გარე სახლის სისტემები = ნელი დაყენება და ჩამოშლილი ამწეები

Ტრადიციული რობოტის საშიში ხელსაწყოები მუშაობისთვის ეყრდნობიან ცალკეულ პომპებს, მილებს და ფილტრებს. მარიასთვის, ევროპული ელექტრონული კომერციის საწყობის ლოგისტიკის ხელმძღვანელს, ეს ნიშნავდა:

- 45 წუთი დაყენება თითოეული რობოტის ხელზე (მხოლოდ მილების დაკავშირება და წნევის კალიბრაცია) სანამ მისი გუნდი დაიწყებდა ყუთების პალეტირებას.

- ამწეების 18% ვადაგადაცილებულია ციკლის შუაში, რადგან თავისუფალი მილები ან დაბლოკილი ფილტრები არღვევს სახლის სარგოს, ყოველკვირა ვიწყებს 2-3 ტვირთის გადაზიდვას.

- Დაკარგული იატაკის სივრცე: გარე პომპებმა თითოეული სამუშაო ადგილის მიმდებარედ 4x6 ფუტიანი ადგილი დაიკავა, რაც დამატებითი ყუთის შენახვის ადგილს არ ტოვებდა.

Გამოსავარი: ავტომატური წნევის შექმნის სისტემა „პლაგინის“ სიჩქარით

Ჩვენი სიგანით ინტეგრირებული ჭიქების პალეტიზაციაზე ორიენტირებული ასპირაციის ხელსაწყოები ავტომატური წნევის შექმნის სისტემით —გარე მოწყობილობების გარეშე. ასე შეიცვალა მარიას სამუშაო პროცესი:

- 10 წუთიანი დაყენება : დაამაგრეთ ჭიქა პირდაპირ მისი Fanuc რობოტის მუშტებზე, ჩართეთ და დაიწყეთ აწევა. არ არის საჭირო მილები, კალიბრაცია და დასვენება.

- Მდგრადი -92 kPa წნევა : ინტეგრირებული სისტემა ქმნის წნევას 0.2 წამში, შეინარჩუნებს მკაცრ დალუქვას, მაშინაც კი, როდესაც ყუთები გადაადგილდებიან ან აბზანს წარმოადგენენ. წნევის დაშლის შემთხვევები შემცირდა 18%-დან 0.6%-მდე.

- Თვითმსუფავი ფილტრი : 5μm დაბრუნებადი ფილტრი აპყრობს ყუთის მტვარს და ლეპიან ნივთიერებებს, საჭიროა გაწმენდა მხოლოდ ერთხელ 4 კვირაში (გარე ფილტრების შემთხვევაში ყოველ 2 დღევანდელი გაწმენდა საჭიროა). მარიას გუნდი ახლა მხოლოდ 85%-ით ნაკლებ დროს ხარჯავს მოწყობილობების მოვლაზე.

„ადრე ჩვენ გვქონდა ტექნიკოსი, რომელიც მიეძღვნა წნევის მილების შეკეთებას,“ თქვა მარიამ. „ახლა ეს არის სრული დღე დამატებითი პროდუქტიულობის შესახებ, რასაც შეგვიძლია შეკვეთების მიწოდებაზე დავხარჯოთ.“

Პრობლემა 2: მკვეთრი ჭიქები = დახარშული ნაკერები და თანხის დანახარჯი

Ტომასის აზრით, რომელიც მეტალის დამზადების მენეჯერია გერმანიაში, მკვეთრი პლასტმასის საშუში ჭიქები არის მუდმივი საშინლად ყოფნა:

-

ფოლადის ფირფიტების 7% (3-10 მმ სისქის) დაიხარა ამოტანისას, რაც მოითხოვდა

500 გადამუშაობას თითოეულ ფირფიტაზე კლიენტის სპეციფიკაციების შესაფერისად გასაკეთებლად.

- Სამაგიდო დასახურად გლინდის ხის ფირფიტები? 10% მათგანის დანახარჯის მიზეზი იმაში მდგომარეობდა, რომ მკვეთრი ჭიქები ზედაპირზე ტოვებდა წრიულ ნიშნებს.

- Უფრო იშვიათად ხდებოდა კორპუსის დაზიანება: ძველი ჭიქების მკვეთრი წამყვანი გვერდები 5% ბრენდირებული დასახურვის განახლებას აიძულებდა შეკვეთების ხელახლა შეფუთვაზე.

Ამონახსნი: სილიკონ-სპილოს კომპოზიტური დაჭერის (დახარშვის გარეშე) მასალის დამუშავება

Ჩვენი სიგანით ინტეგრირებული ჭიქები იყენებს ჰიბრიდულ სილიკონ-სპილოს დიზაინს — საკმარისად მკვრივი ნაზი ზედაპირების დასაცავად, მაგრამ საკმარისად მაგრი ხორციელი მასალების დასაჭიდად. ასე გამოიყურებოდა ის, რაც თომასმა ნახა:

- Კარტონები : სპონჟის შესაბამისი ტექსტურა ერგება ამობული ან კრუნჩხიანი ზედაპირების ფორმას, რითიც არიდებს გაპურებას. უნაგირის დანახარჯი შემცირდა 0.3%-მდე.

- Ფოლადის ფირფიტები : სილიკონის ხაშხუმიანი ზედაპირი ჭიდავს მილ-სკელის ფოლადს ხაზების გატარების გარეშე. ხარჯები შემცირდა 1200 დოლარით თვეში.

- Ხელის და მაისურის ფირფიტები : მკვრივი სპონჟის ფენა მოქმედებს, როგორც ამორტიზატორი, რითიც არიდებს ლაქის ან მაისურის ნათელი ზედაპირების დანახვრას. დანახარჯი შემცირდა 10%-დან 0.2%-მდე.

„ყოველთვის სუნთქვას ვიმართებდი, როდესაც ნათელ ხეს ვაწეოდით,“ ისმიდა თომასი. „ახლა კი არც კი ვფიქრობ ამაზე — კოლოფები სრულყოფილად ასრულებენ საქმეს.“

Პრობლემა 3: მუდმივი სიგანის კოლოფები = ხშირი ხელსაწყოების შეცვლა

Წარმოიდგინეთ: დღე იწყება 300 მმ სიგანის ფოლადის ფირფიტების აწევით, შემდეგ შეიცვლება 600 მმ-იანი ყუთებით და დასრულდება 1200 მმ-იანი ხის ფირფიტებით. ტრადიციული კოლოფებით ეს ნიშნავს:

- Წარმოების შეჩერებას ყოველ 2 საათში ხელსაწყოების შესაცვლელად (20-30 წუთი თითოეულზე).

- Სამუშაო ადგილზე სამი და მეტი კომპლექტის შენახვა (სივრცის დაბინძურება და ხარჯების გაზრდა).

- Ახალი ოპერატორების მომზადება სხვადასხვა ტვირთისთვის სხვადასხვა ჭიქების გამოყენებით (დამატებით 4 საათი ისწავლების დროს).

Ამონახსნი: სიგანის ინტეგრირებული დიზაინი = აღარ უნდა შეიცვალოს

Ჩვენი ჭიქები ამ პრობლემას ამოაგვარებს რეგულირებადი სიგანით (300მმ-დან 1200მმ-მდე) და მოდულური საპნის სეგმენტებით. აი, როგორ მუშაობს ეს ლიზასთვის, ამ მაგიდების ქარხნის ოპერატორისთვის:

- Ვიწრო ტვირთი (300მმ) : იყენებს ერთ საპნის სეგმენტს თაბლების ჩარჩოებისთვის განკუთვნილი თხელი ფოლადის ფურცლების ასაწევად.

- Საშუალო ტვირთი (600მმ) : ამატებს 2 სეგმენტს საყიდლების კონტეინერების სტეკების მოსავლელად.

- Გაშლილი ტვირთები (1200მმ) : იყენებს სრულ 3-სეგმენტიან კონფიგურაციას დიდი ხის სამუშაო ზედაპირებისთვის.

- Არ არის შეჩერებები, არ არის გაცვლები, დრო არ იშლება უვარგისოდ. ლისას გუნდი ახლა დღეში 2 საათზე მეტს экономის აკეთებს ინსტრუმენტების გაცვლაზე.

“ადრე ვფიქრობდი, რომ მეტი დრო ხარჯავდა ფინჯნების გაცვლაზე, ვიდრე მასალების აწევაზე,” თქვა ლისამ. “ახლა ვარ დაფოკუსირებული იმაზე, რომ შეკვეთები უფრო სწრაფად გავაგზავნო.”

Რას ნიშნავს ეს თქვენთვის ფინანსური თვალსაზრისით

Რიცხვები არ მოგვილოცნენ. ასე გავლენა მოახდინეს ჩვენი სიგანით ინტეგრირებულმა ვაკუუმურმა ჭიქებმა სხვა ქარხნებზე:

- Ლოგისტიკა : 35% უფრო სწრაფი ყუთების პალეტიზაცია, 1700 დოლარი კვირაში დანახარჯების შენახვა.

- Მეტალის შემუშავება : 95%-ით ნაკლები მოხატული ფოლადის ფირფიტები, 40%-ით მეტი ფირფიტის აწევა საათში.

- Მебლის წარმოება : 0.2% ხის ნარჩენების მაჩვენებელი, 18% უფრო სწრაფი წარმოების ციკლები.

Მზად ხართ რობოტების მართვის პრობლემების ამოსაგვრებად?

Თქვენ არ ხართ ვერ მოგვიყევანთ ჩვენი სიტყვით - ნახეთ ჭიქების მუშაობა შენი რობოტებთან ერთად და შენი ჩატვირთვები (ყუთები, ფოლადი, ხე) უფასო საწარმოში დემონსტრაციით. ჩვენი გუნდი მოახდენს:

- Თქვენი კონკრეტული რობოტის ხელების (Fanuc, KUKA, ABB და ა.შ.) ტესტირებას ჭიქებზე.

- Გაჩვენებთ, როგორ შეადაროთ სიგანე თქვენი ყველაზე ხშირად გამოყენებული ჩატვირთვებისთვის.

- Გააზიარებს პირადიზებულ ანგარიშს, რომელიც აჩვენებს, თუ რამდენად მნიშვნელოვანია დრო და თანხა შეიძლება დაიბეჯითოთ.

„ეს ჭიქები არ მხოლოდ ჩვენი რობოტის ხელები გააუმჯობესა - ისინი გააუმჯობესა ჩვენი მთელი ოპერაციები,“ თქვა ერთმა საწარმოს მენეჯერმა. „ჩვენ უფრო სწრაფად ვმუშაობთ, ნაკლებად ვარდებით და ჩვენი გუნდი ნაკლებად დატვირთულია. ეს ის სახელსა ხელს უწყობს, რომელიც ნამდვილად განსხვავებას ქმნის.“