真空気動式吸引カップ:自動車の柔軟な智能制造のコア技術

グローバル自動車メーカーは、複数モデルの混流生産(単一ラインで8モデル以上切り替え)と軽量化素材革命(アルミニウム合金/炭素繊維が35%以上を占める)という二重の課題に直面しています。伝統的な機械式治具は、剛性接触による損傷(年間損失26億ドル)とモデル変更にかかる時間(平均45分/回)のため、淘汰されようとしています。 真空気動式吸盤 適応的吸着+ゼロ圧力接触により、フレキシブル生産ラインのコアとなっています——自動車自動化市場は2025年までに1340億ドルに達すると予測されています(マッキンゼー予測)、真空技術の浸透率は50%を超えるでしょう。

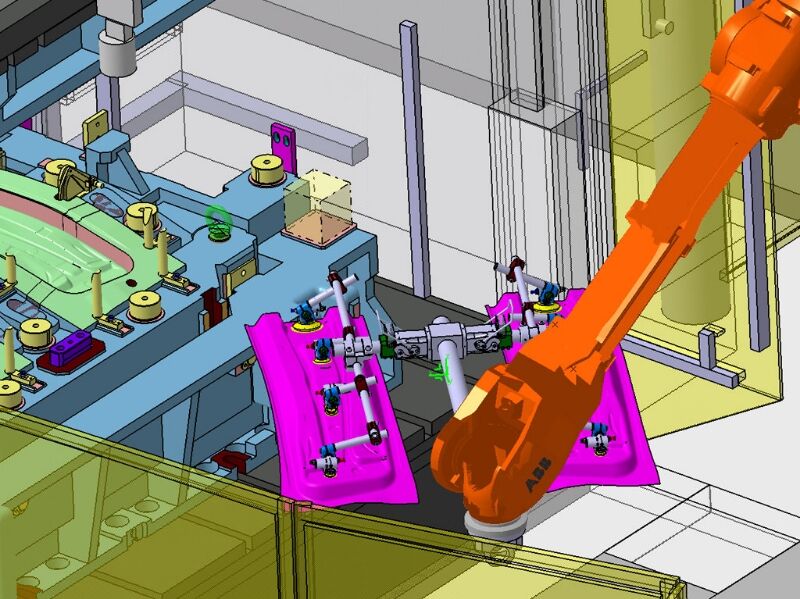

プレス工程:高精度なシート取り扱い

業界の課題:

手作業で取り扱われる0.7mmの超薄鋼板のしわ発生率は12%を超え、レーザ溶接鋼板の位置決め誤差は±1.5mmです。

解決策:

微小孔配列吸引カップ群:鋼板の変形に応じて吸着力を自動調整(200以上の独立した真空エリア)

磁力補助ポジショニング:アルミニウム合金板の取り扱い精度は±0.2mm(実測値、テスラ・ベルリン工場)

アジア式効率設計:

▶ 低コスト 吸引カップマトリックス (0.5~2.5m²のプレートに対応)

▶ 電力網の変動に対応する防振モジュール(±15%電圧)

材料の種類:

鋼/アルミニウム& ポリウレタン吸盤

カーボンファイバーシリコン & 静電気防止吸盤

革新的な技術:

▶ 耐低温性: -30℃の冷凍庫対応(フッ素ゴム素材)

▶ 自動クリーニングエッジ: ペイントの飛散や付着を防ぐ(一日あたり2時間のCIP時間を節約)

4. アセンブリライン: 柔軟な部品ドッキング

混流生産のコア課題:

同じラインでSUV/セダンを生産する際、ダッシュボードの取り付け誤り率は>8%。

スマートな解決策:

3Dビジョンガイド式吸盤: 前部ウィンドシールドの異なるモデルを識別(0.3秒/個)

力制御式コンプライアンスシステム: ウィンドウ取り付け時の接触力≤5N(シーリングストリップの変形を回避)

グローバル事例:

フォルクスワーゲン MEB プラットフォーム:サクションカップシステムにより、10モデルの無段階切り替えが可能。

タイランド トヨタ 工場:この投資の回收期間はわずか14ヶ月です。