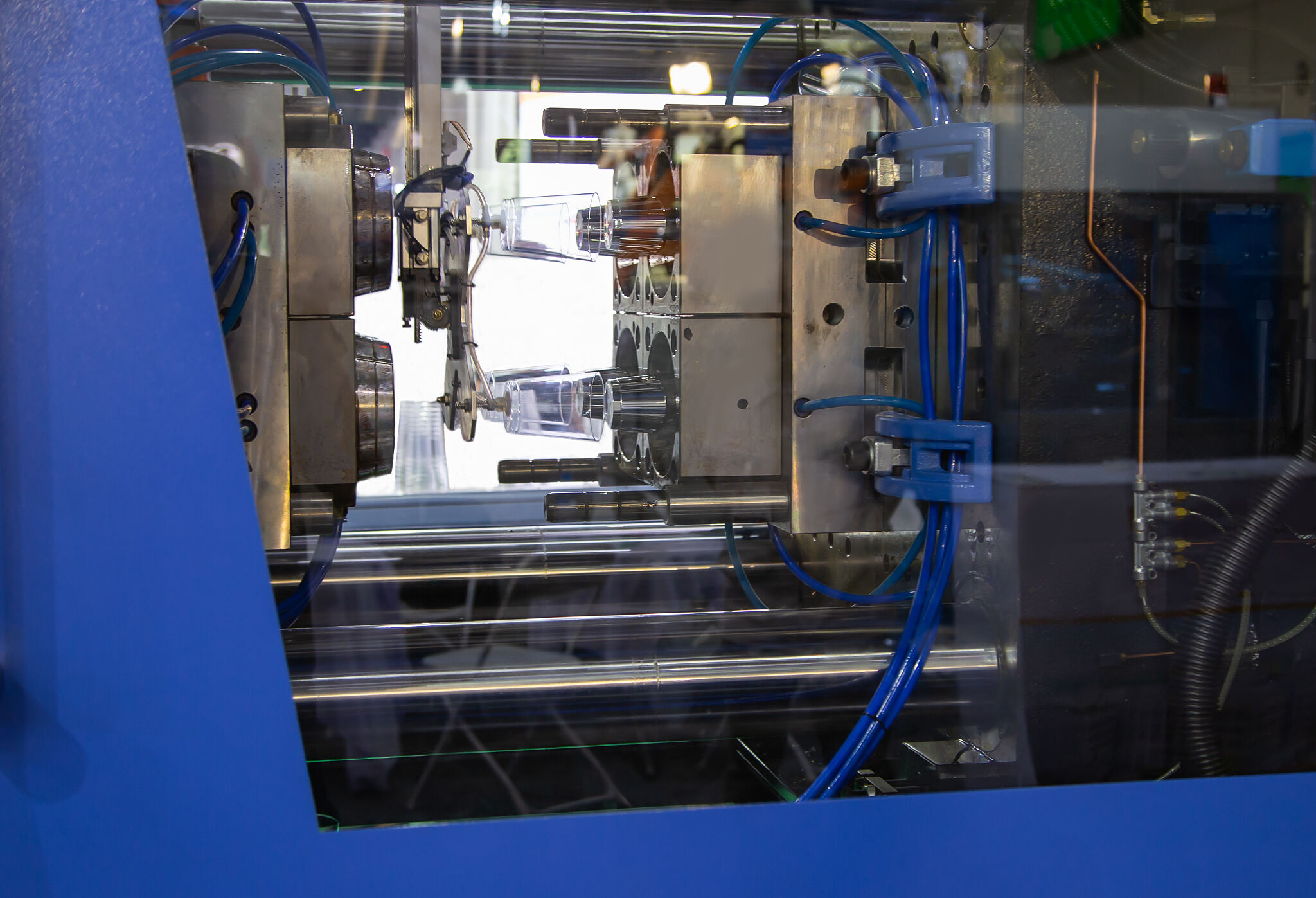

Učinkovito i neostavljivo obradovanje: vakuumski pneumaticki sušajci preobrazuju lanac proizvodnje automatskog inžektiranog formiranja

Uzaludnoj vali nadogradnje proizvodnje u Europi, Americi i Istočnoj Aziji, industrija inžekcijskog formiranja susreće se s osnovnim izazivom: kako postići prijevoz plastinih dijelova bez štete i u visokoj brzini od forma do gotovih proizvoda. Tradiicionalni mehanički griperi često uzrokuju crte i deformacije dijelova, a vakuumski pneumaticki sučelja postaju ključna tehnologija za rješavanje ovog problema.

▶ Njemački slučaj: BMW zavod u Lipsku koristi Φ50mm otpornih na visoke temperature hisači (230℃) za uklanjanje inžektiranih dijelova bumpera u roku od 3 sekunde, što sprečava pojavu stakica uzrokovanih tradiicionalnim griperima.

▶ Južnoistotska praksa: Japanski financirana tvrtka u Tajslandu postigla je neuništavajuće uklanjanje folijskih (0.8mm) ambalaža za kosmetik, a stopa dobiječa se povećala za 31%.

▶ Usjetavan slučaj iz Vijetnama: Proizvođači hrane kontejnera koriste matricni sustav sa sugernim šipkama kako bi istovremeno prenijeli 24 jela za štamparske stanice, štedeći radnu snag cijena od $ 15,800 /mjesečno.

Doprinos optimizaciji troškova:

▶Projekt Filipini: Korištenjem modularnih grup sa sugernim šalicama, vrijeme promjene u proizvodnji smanjeno je na 1/6 tradicionalnog sustava.

▶Praksa u Maleziji: Obrada injiciranih dijelova za održavanje ploča solarnih baterija, ciklus ROI skraćen na 8,2 mjeseca.

Trend evolucije tehnologije:

▶Inteligentna osjetila fuzija: Integrirani AI vizualni pozicioni sustav (poput rješenja ST Engineering iz Singapura).

▶Ultra-lagani dizajn: Osmotni čep od ugljenog vlakna smanjuje težinu za 40% (rezultat plana EU H2020).

▶Samociscenje: Antizalepljiva omotača za vlažne uvjete na Južnoistoku Azije.

Vakuumska pneumaticka osmotska ruka nije samo inovacija u alatima, već i strateški izvornik za nadogradnju injekcijskog oblikovanja industrije. Za europske i američke tvrtke koje prate proizvodnju bez defekata ili tovarne na Južnoistoku Azije koje su prisiljene smanjiti troškove i povećati učinkovitost, ova tehnologija je dokazala svoju prilagodljivost različitim scenarijima - praksa Industrijskog parka Ho Či Minha u Vijetnamu pokazuje da nakon što se primijenila vakuumska adsorpcijska sustava, stopa sekundarnih šteta dijelova izrađenih injekcijskim oblikovanjem spala je na 0.003%.