यदि आप एक फैक्ट्री मैनेजर या रोबोटिक आर्म ऑपरेटर हैं, तो आपको इसकी जानकारी है:

- सोमवार की सुबह: पैलेटाइज़िंग कार्टन शुरू करने के लिए बाहरी वैक्यूम पंप कनेक्ट करने में 40 मिनट बिताएं—लेकिन फिर शिफ्ट के बीच में होस लीक हो जाती है, उत्पादन रुक जाता है।

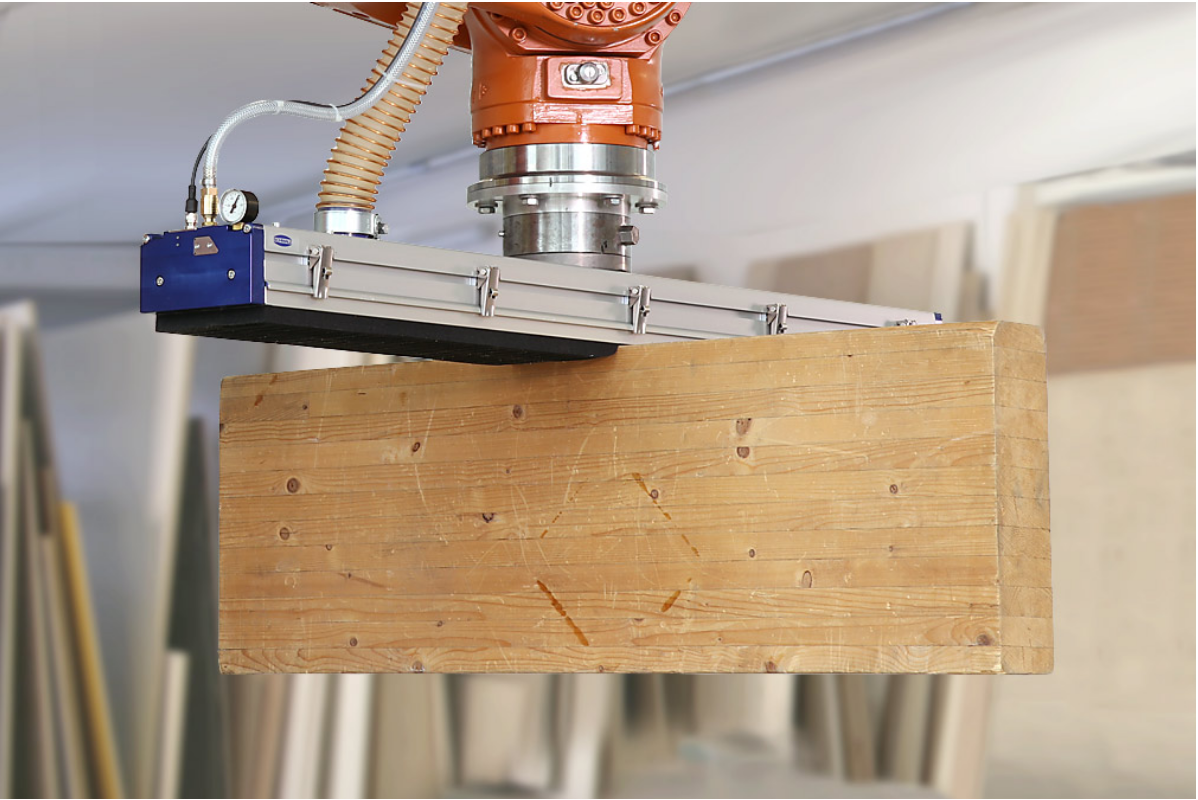

- बुधवार की दोपहर: कठोर सक्शन कप द्वारा चमकीले लकड़ी के बोर्ड के ढेर को खरोंचा पाते हैं—500 डॉलर की सामग्री को नुकसान पहुंचाते हैं और एक आदेश में देरी होती है।

- शुक्रवार: संकरी स्टील प्लेट, मध्यम कार्टन और चौड़े लकड़ी के पैनल को संभालने के लिए 3 अलग-अलग सक्शन कप को बदलने में 2 घंटे बर्बाद करें—दोपहर तक सभी कार्य पूर्ण करें।

ये केवल मामूली परेशानियां नहीं हैं। 2025 औद्योगिक रोबोटिक्स सर्वे ने पाया कि सक्शन कप की अक्षमता के कारण फैक्ट्रियों को साप्ताहिक रूप से 12-15 घंटे उत्पादकता समय का नुकसान होता है —यह समय आपके लिए बर्बाद करना असंभव है।

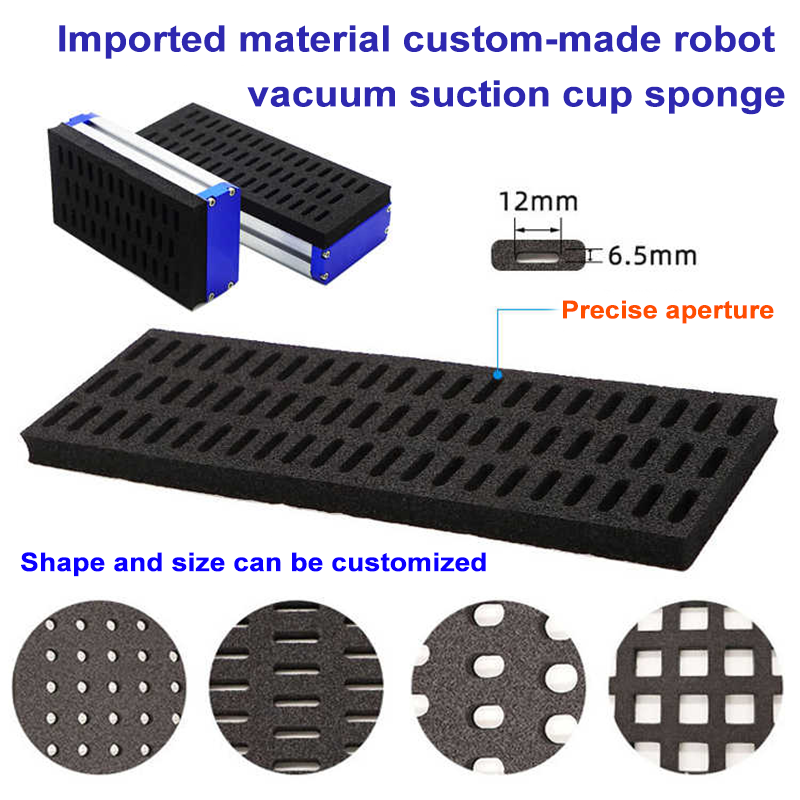

हमारी नई चौड़ाई-एकीकृत वैक्यूम स्पंज सक्शन कप इन तकलीफों को खत्म करने के लिए बनाए गए थे। ये एक समग्र समाधान (एकीकृत रोबोटिक वैक्यूम सिलिकॉन तकनीक, एक निर्मित पैलेटाइज़िंग वैक्यूम सिस्टम और समायोज्य चौड़ाई के संयोजन) के रूप में डिज़ाइन किए गए हैं, जो कार्टन, स्टील और लकड़ी के लिए "परेशान करने वाली लिफ्ट्स" को "बेहतरीन, स्क्रैच-मुक्त ऑपरेशन" में बदल देते हैं। आइए विस्तार से जानें कि वे आपके सामने आने वाली तीन प्रमुख समस्याओं को कैसे दूर करते हैं।

समस्या बिंदु 1: भारी बाहरी वैक्यूम सिस्टम = धीमी स्थापना और रिसाव वाली लिफ्ट्स

पारंपरिक रोबोटिक सक्शन टूल्स काम करने के लिए अलग-अलग पंपों, होज़ और फ़िल्टरों पर निर्भर करते हैं। मारिया के लिए, जो एक यूरोपीय ई-कॉमर्स वेयरहाउस में लॉजिस्टिक्स सुपरवाइज़र हैं, इसका मतलब था:

- प्रत्येक रोबोटिक आर्म के लिए 45 मिनट सेटअप समय (बस होज़ को जोड़ने और दबाव को कैलिब्रेट करने के लिए) उससे पहले कि उनकी टीम कार्टन को पैलेटाइज़ करना शुरू कर सके।

- 18% लिफ्ट्स मिड-साइकल में विफल हो जाती हैं क्योंकि ढीले होज़ या बंद फ़िल्टर वैक्यूम सील को तोड़ देते हैं, जिससे साप्ताहिक रूप से 2-3 ट्रक शिपमेंट्स में देरी होती है।

- फर्श का स्थान बर्बाद: बाहरी पंपों ने प्रत्येक कार्यस्थल के पास 4x6 फीट का क्षेत्र ले लिया, जिसके कारण अतिरिक्त कार्टन भंडारण के लिए कोई जगह नहीं बची।

फिक्स: "प्लग-एंड-प्ले" गति के लिए निर्मित वैक्यूम सिस्टम

हमारे चौड़ाई-एकीकृत कप हैं पैलेटाइज़िंग-उन्मुख सक्शन उपकरण एक निर्मित वैक्यूम सिस्टम के साथ -कोई बाहरी उपकरण आवश्यक नहीं है। यहां देखें कि मारिया के कार्यप्रवाह में यह कैसे बदलाव लाया:

- 10 मिनट की स्थापना : कप को सीधे उसकी फैनुक रोबोटिक बाहों से जोड़ें, पावर चालू करें और उठाना शुरू करें। कोई होज़ नहीं, कोई कैलिब्रेशन नहीं, कोई प्रतीक्षा नहीं।

- स्थिर -92 kPa सक्शन : एकीकृत सिस्टम 0.2 सेकंड में एक वैक्यूम उत्पन्न करता है, भीड़ या फूलने के बावजूद भी एक कसा हुआ सील बनाए रखता है। रिसाव से संबंधित विफलताएं 18% से घटकर 0.6% हो गईं।

- स्वयं सफाई फिल्टर : एक 5μm धोने योग्य फिल्टर डिब्बा धूल और गोंद को फंसाता है, हर 4 सप्ताह में एक बार सफाई की आवश्यकता होती है (बाहरी फिल्टर के लिए 2 दिन के मुकाबले)। मारिया की टीम अब मरम्मत पर 85% कम समय व्यतीत करती है।

"हमारे पास एक तकनीशियन था जो वैक्यूम होज़ की मरम्मत के लिए समर्पित था," मारिया ने कहा। "अब हमारे पास शिपिंग आदेशों के लिए अतिरिक्त उत्पादकता के लिए एक पूरा दिन अतिरिक्त उपलब्ध है।"

समस्या बिंदु 2: कठोर कप = खरोंच वाले कार्य-खंड और पैसों की बर्बादी

थॉमस, जो जर्मनी में एक धातु निर्माण प्रबंधक हैं, के लिए कठोर प्लास्टिक चूषण कप एक निरंतर दु:स्वप्न थे:

-

उठाने के दौरान स्टील की 7% प्लेटें (3-10 मिमी मोटाई) खरोंच गईं, ग्राहक विनिर्देशों को पूरा करने के लिए प्रति प्लेट

500 की पुनर्कार्य प्रक्रिया आवश्यकता थी।

- फर्नीचर के ग्राहक के लिए पॉलिश किए गए लकड़ी के बोर्ड? 10% को खराब कर दिया गया क्योंकि कठोर कपों ने सतह पर वृत्ताकार निशान छोड़ दिए।

- यहां तक कि कार्टन भी सुरक्षित नहीं थे: पुराने कपों पर तेज किनारों ने 5% ब्रांडेड पैकेजिंग को फाड़ दिया, जिससे उनकी टीम को आदेशों को फिर से पैक करना पड़ा।

समाधान: सिलिकॉन-स्पंज संयोजित ग्रिप (खरोंच मुक्त) संभालना

हमारे चौड़ाई-एकीकृत कप एक का उपयोग करते हैं हाइब्रिड सिलिकॉन-स्पंज डिज़ाइन —नाजुक सतहों की रक्षा के लिए पर्याप्त नरम, कठोर सामग्रियों को पकड़ने के लिए पर्याप्त कठोर। यह वही है जो थॉमस ने देखा:

- कार्टन : स्पंज का संपीड्य टेक्सचर उभरी हुई या सिरेंडेल सतहों के अनुरूप होता है, जिससे फाड़ना रुक जाता है। कार्टन स्क्रैप दर 0.3% तक गिर गई।

- स्टील की प्लेटें सिलिकॉन की खुरदरी सतह मिल-स्केल स्टील को बिना खरोंच छोड़े पकड़ती है। पुनर्कार्य लागत में मासिक रूप से 1,200 डॉलर की कमी आई।

- लकड़ी के बोर्ड : नरम स्पंज की परत बफर की तरह काम करती है, जिससे पॉलिश की गई ओक/मेपल सतहों पर निशान नहीं पड़ते। अपशिष्ट लकड़ी 10% से घटकर 0.2% हो गई।

थॉमस हंसते हुए बोले, "हम जब भी पॉलिश की गई लकड़ी उठाते थे, मैं अपनी सांस रोक लेता था। अब मुझे इसके बारे में सोचने की भी जरूरत नहीं है—कप पूरी तरह से काम करते हैं।"

पीड़ा बिंदु 3: निर्धारित-चौड़ाई वाले कप = लगातार उपकरण बदलना

इसे कल्पना में देखिए: आप दिन की शुरुआत 300 मिमी-चौड़ी स्टील प्लेटों को उठाकर करते हैं, दोपहर तक 600 मिमी कार्टन पर स्विच कर जाते हैं, और अंत में 1200 मिमी लकड़ी के बोर्ड के साथ दिन समाप्त करते हैं। पारंपरिक कप के साथ, इसका अर्थ है:

- प्रत्येक 2 घंटे में उत्पादन को रोककर उपकरण बदलना (प्रत्येक बदलाव में 20-30 मिनट लगते हैं)।

- प्रति कार्यस्थल पर कप्स के 3+ सेट संग्रहित करना (जगह बर्बाद करना और लागत बढ़ाना).

- अलग-अलग भार के लिए अलग-अलग कप्स का उपयोग करने के लिए नए ऑपरेटरों को प्रशिक्षित करना (ओनबोर्डिंग समय में 4 घंटे जोड़ना)।

द फिक्स: चौड़ाई-एकीकृत डिज़ाइन = अब और कोई स्वैप नहीं

हमारे कप्स इस समस्या का समाधान करते हैं समायोज्य चौड़ाई (300 मिमी से 1200 मिमी) और मॉड्यूलर स्पंज सेगमेंट के साथ। यह लिसा, एक फर्नीचर कारखाना ऑपरेटर के लिए कैसे काम करता है, इस प्रकार है:

- संकीर्ण भार (300 मिमी) : वह मेज के फ्रेम के लिए पतली स्टील की चादरों को उठाने के लिए एकल स्पंज सेगमेंट का उपयोग करती है।

- माध्यम भार (600 मिमी) : कुर्सियों के पार्टस के ढेर वाले कार्टन को संभालने के लिए दो सेगमेंट जोड़ती है।

- वाइड लोड्स (1200मिमी) : बड़ी लकड़ी की मेज़ की सतहों के लिए पूरे 3-सेगमेंट सेटअप का उपयोग करता है।

- कोई रुकावट नहीं, कोई बदलाव नहीं, समय नष्ट नहीं। लीसा की टीम अब उपकरण परिवर्तन में 2+ घंटे प्रतिदिन बचाती है।

“पहले मैं सामग्री उठाने से अधिक समय तक कप्स बदलने में व्यतीत करता था,” लीसा ने कहा। “अब मैं आदेश तेज़ी से निकालने पर ध्यान केंद्रित कर सकता हूं।”

आपके लाभ के लिहाज़ से इसका क्या मतलब है

संख्या झूठ नहीं बोलती। यहां देखें कि हमारे विस्तार में एकीकृत सक्शन कप्स ने अन्य कारखानों में कैसे मदद की है:

- लॉजिस्टिक्स : 35% तेज़ कार्टन पैलेटाइज़िंग, अपशिष्ट बचत में 1,700 डॉलर/सप्ताह।

- धातु निर्माण : 95% कम खरोंच वाली स्टील की प्लेटें, प्रति घंटा 40% अधिक प्लेटें उठाई गईं।

- फर्निचर निर्माण : 0.2% लकड़ी का अपशिष्ट दर, 18% तेज़ उत्पादन चक्र।

अपने रोबोटिक हैंडलिंग के सिरदर्द को ठीक करने के लिए तैयार हैं?

हमारे कहने पर विश्वास न करें—कप्स का काम करना खुद देखें आपका रोबोट्स और आपका लोड (कार्टन, स्टील, लकड़ी) के साथ एक नि: शुल्क स्थल प्रदर्शन द्वारा। हमारी टीम:

- आपकी विशिष्ट रोबोटिक बाहों (फैनुक, कुका, एबीबी, आदि) पर कप्स का परीक्षण करेगी।

- आपके सबसे सामान्य लोड के लिए चौड़ाई को समायोजित करने का तरीका दिखाएंगे।

- समय और पैसे की बचत के बारे में एक कस्टम रिपोर्ट साझा करेंगे।

“ये कप्स केवल हमारी रोबोटिक बाहों को अपग्रेड नहीं कर रहे थे—इसके पूरे ऑपरेशन को अपग्रेड कर रहे थे,” एक कारखाना प्रबंधक ने कहा। “हम तेज़ हैं, हम कम बर्बाद करते हैं, और हमारी टीम कम तनाव में है। यह वही तरह का उपकरण है जो वास्तविक अंतर ला सकता है।”