Si les bras robotiques de votre usine sont encore freinés par des problèmes de ventouses — pompes à vide externes encombrantes ralentissant le paramétrage, pinces rigides rayant les cartons, ou joints irréguliers sur l'acier rugueux — vous laissez échapper du temps et de l'argent. Selon un rapport de l'automatisation industrielle de 2025, 40 % des temps d'arrêt liés à la manutention robotisée découlent de ventouses mal adaptées, en particulier lors de la manipulation de charges variées telles que les cartons ondulés, les plaques d'acier avec calamine, et les planches en bois polies.

Notre nouveau les ventouses en silicone à vide robotisées intégrées de la série 130 ont été conçues pour résoudre précisément ces problèmes. En tant que solutions tout-en-un — combinant un système à vide intégré, des pinces souples en silicone et une compatibilité robuste — elles transforment les « levées frustrantes » en « opérations fluides et sans rayures » pour des bras robotiques puissants. Analysons comment elles révolutionnent les tâches essentielles pour votre équipe.

Les ventouses traditionnelles vous obligent à faire des compromis : choisir entre portabilité et puissance, solidité et délicatesse, ou vitesse et fiabilité. La série 130 élimine ces compromis – voici comment.

La plupart des outils robotiques à ventouse dépendent de pompes à vide, de tuyaux et de filtres séparés pour fonctionner. Pour une équipe logistique palettisant des cartons, cela signifie :

- 45 minutes de configuration par bras robotique (rien que pour connecter les tuyaux et calibrer la pression).

- Des fuites dues à des tuyaux lâches ou à des filtres bouchés – entraînant l’échec de 15 à 20 % des levées en plein cycle.

- Un espace perdu sur les surfaces d’usine (les pompes externes occupent de l’espace précieux près des postes de travail).

Un centre de préparation de commandes en Europe nous a indiqué que leur ancien système externe les obligeait à utiliser 2 bras robotiques de moins en période de pointe – perdant ainsi plus de 300 heures de palettisation de cartons par semaine.

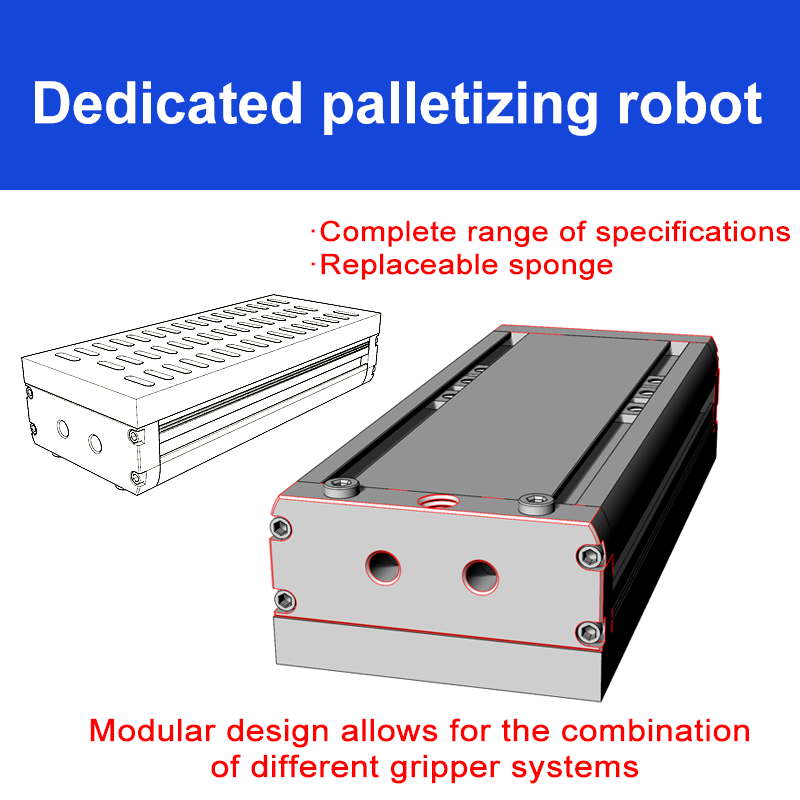

La série 130 est une ventouse de manutention pour palettisation équipée d'un système à vide intégré —aucune pompe, tuyau ou filtre externe requis. Voici ce que cela apporte à votre équipe :

-

installation en 10 minutes : Fixez directement la ventouse sur le bras robotisé (compatible avec les modèles Fanuc, KUKA et ABB) et allumez—aucun calibrage ni gestion de tuyaux nécessaires. Le centre de préparation peut désormais installer 6 bras en même temps qu’auparavant un seul.

-

Pression constante de -90 kPa : Le système intégré génère un vide en 0,3 seconde et maintient un joint étanche même si les charges bougent légèrement. Les échecs de levage dus aux fuites sont passés à 0,5 % dans le centre de préparation.

-

Conception épargnant de l'espace : Avec une hauteur de seulement 180 mm, la série 130 s'adapte dans des postes de travail compacts—libérant ainsi de l'espace au sol pour d'autres équipements ou du stockage.

Les planches en bois vernies, les cartons de marque et les plaques d'acier peintes sont délicates—mais les ventouses rigides en plastique traditionnelles les manipulent comme de la grosse machinerie. Quel est le résultat ?

- taux de rebut de 5 à 10 % pour les produits finis (par exemple, un fabricant de meubles jette 2 500 $ par semaine en planches de chêne polies à cause des marques de ventouse).

- Retours clients pour pièces en acier rayées ou cartons tachetés nuisant à la réputation de votre marque.

- Retouches manuelles (ponçage, reconditionnement) qui ajoutent des heures aux cycles de production.

Un fabricant nord-américain de meubles nous a indiqué qu'il avait embauché 2 employés supplémentaires uniquement pour réparer les rayures causées par les ventouses sur les planches en bois.

En tant que ventouse en silicone pour robot intégré , la série 130 utilise un silicone alimentaire à faible adhérence qui allie solidité et douceur :

-

Zéro rayures : Le silicone s'adapte aux surfaces sans laisser de traces, même sur du bois poli ou des cartons imprimés. Le taux de rebut du fabricant de meubles est passé à 0,2 %, éliminant ainsi les coûts de retouche.

-

Adaptable aux charges irrégulières : Des cartons bombés, des planches en bois déformées ou des plaques d'acier légères avec des bosses ? Le silicone se comprime jusqu'à 8 mm pour combler les écarts, assurant un joint étanche sans points de pression.

-

Résistant à l'usage intensif : Le silicone résiste à l'usure causée par les fibres de bois, la poussière d'acier et les colles à carton — il dure 3 fois plus longtemps que les ventouses en caoutchouc classiques. Le fabricant de meubles remplace désormais les ventouses tous les 6 mois au lieu de 2.

Votre équipe ne manipule pas qu'un seul type de charge — vous gérez des cartons le matin, des plaques d'acier l'après-midi et des planches en bois le soir. Les ventouses traditionnelles vous obligent à changer d'outils entre chaque tâche :

- Des ventouses rigides pour l'acier (mais elles rayent le bois).

- Des ventouses souples pour les cartons (mais elles fuient sur l'acier).

- Des ventouses extra-larges pour les grandes planches (mais elles sont trop lentes pour les petits cartons).

Un fabricant métallurgiste nous a indiqué que ces changements d'outils ajoutaient 2 heures/poste à leur temps de travail — du temps qu'ils ne pouvaient se permettre de perdre.

La série 130 est conçue pour manipuler les trois matériaux de base sans changer d'outil—grâce à son diamètre de 130 mm et à sa pince hybride silicone-silicone :

-

Palettisation de Cartons : Le grand diamètre répartit la pression de manière uniforme sur les surfaces ondulées, empêchant les bosses ou les déchirures. Un client logistique palettise désormais 35 % de cartons supplémentaires par quart de travail.

-

Levage de plaques d'acier : La surface texturée en silicone adhère à l'acier rugueux avec écailles de laminage sans fuite, supportant des charges allant jusqu'à 50 kg. Le métallier a totalement éliminé les changements d'outils, économisant 2 heures par quart de travail.

-

Transport de planches en bois : Le silicone souple protège les surfaces polies, tandis que le vide intégré maintient l'adhérence sur le bois poreux ou noueux. Un fabricant de meubles a constaté un gain de 18 % dans la manipulation des planches, sans rayures.

Les chiffres parlent d'eux-mêmes. Voici comment trois équipes ont transformé leurs opérations grâce à la série 130 :

-

Logistique : Palettisation de cartons 35 % plus rapide, économie de 1 700 $ par semaine sur les rebuts, 80 % de temps de maintenance en moins.

-

Fabrication de métaux : Capacité des tôles 40 % supérieure, 95 % moins de pannes de levage, économie de 2 000 $/semaine sur les retouches.

-

Fabrication de meubles : Taux de rebut de 0,2 % pour les planches en bois, production 18 % plus rapide, 2 employés de retouche en moins.

Les mots ne valent pas grand-chose—nous voulons que vous constatiez par vous-même comment la série 130 fonctionne avec les vOTRE des bras robotiques et vOTRE charges. Demandez une démonstration gratuite sur site et notre équipe :

- Testera la série 130 sur vos cartons, tôles ou planches en bois.

- Vous présentera un rapport personnalisé sur l'efficacité, montrant vos éventuelles économies en temps d'arrêt et en rebuts.

- Répondra à vos questions concernant l'intégration, l'entretien ou l'extensibilité.

« La série 130 n'a pas seulement amélioré la manipulation robotisée — elle a rendu l'ensemble de notre ligne plus efficace », a déclaré un utilisateur de la série 130. « Nous transportons davantage de charges, gaspillons moins de matériel et passons moins de temps à réparer l'équipement. C'est évident. »