Jos olet tehtaan johtaja tai robottiarmiin käyttäjä, tunnet työjärjestyksen:

- Maanantain aamu: Käytät 40 minuuttia liittääksesi ulkoisia tyhjiöpumppuja vain voidaksesi aloittaa kassien paletointi – ja sitten letku vuotaa työvuoron aikana, pysäyttäen tuotannon.

- Keskiviikon iltapäivä: Löydät pinoa hiotuista puulevyistä, joiden pinnat ovat naarmuuntuneet kovien imulevyjen vuoksi – tuhlaamalla 500 dollarin arvon materiaalia ja viivästyttämällä tilausta.

- Perjantai: Käytät 2 tuntia vaihtaessasi 3 erilaista imulevyä käsitelläksesi kapeita teräslevyjä, keskikokoisia kasseja ja leveitä puulevyjä – kaiken lisäksi ennen lounasta.

Tämä ei ole vain pieniä ärsytyksiä. Vuoden 2025 teollisuusrobotiikkakyselyssä havaittiin, että imulevyjen tehottomuus maksaa tehtaille 12–15 tuntia tuottavaa aikaa viikossa – aikaa, jota et voi sallia menettävän.

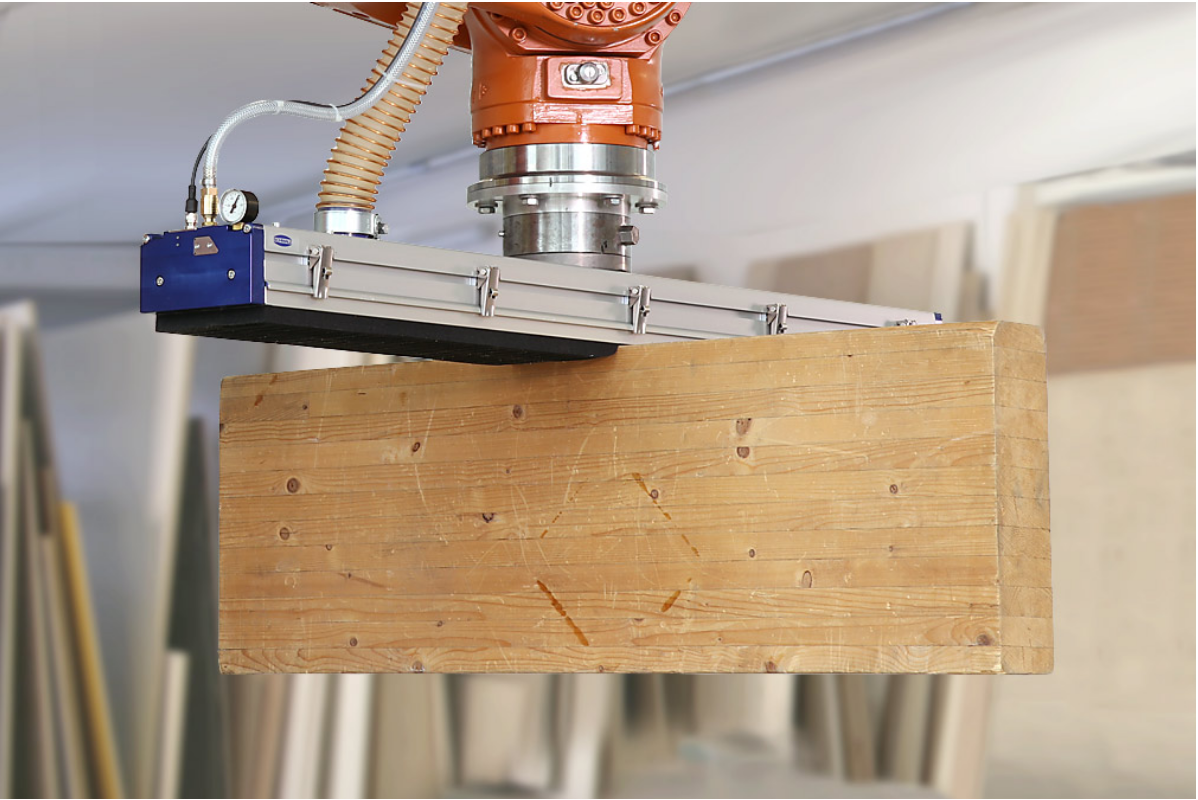

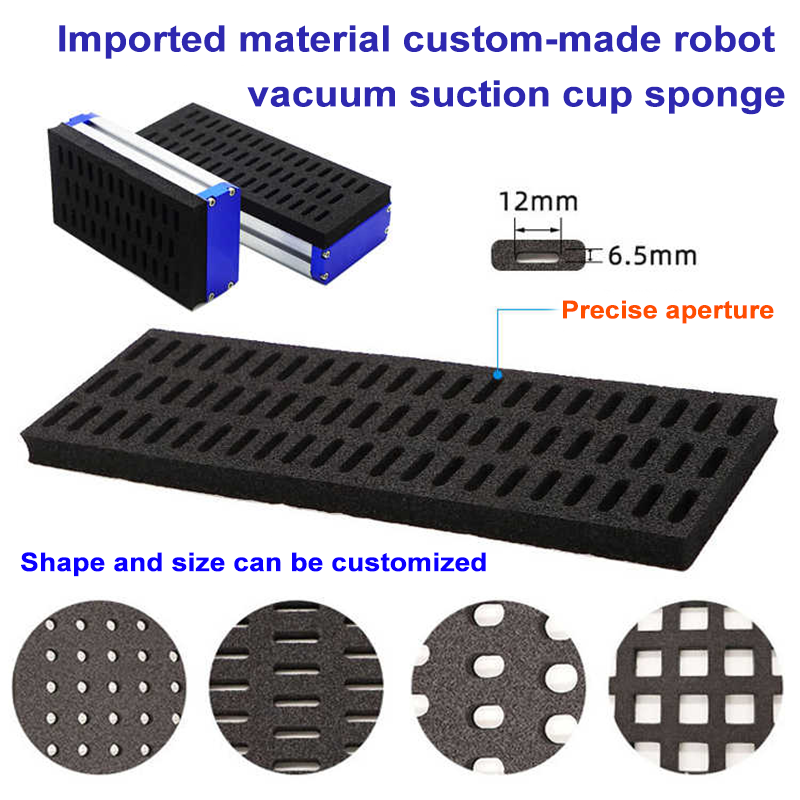

Uusi meidän Leveysintegroidut tyhjiöpussien imukupit rakennettiin lopettamaan nämä päänsäryn. Ne on suunniteltu kaikkien aikuisten ratkaisuksi (yhdistämällä integroitu robotti-imuri-silikonitekniikka, sisäänrakennettu paletointi-imuri-järjestelmä ja säädettävä leveys), ne muuttavat "vaikeat nostot" "saumattomiksi, naarmuilemattomiksi toiminnoiksi" kartonkeille, teräksille ja puulle. Katsotaanpa, miten ne korjaavat kolme suurinta ongelmaasi.

Ongelma 1: Epäkäytännölliset ulkoiset imutekniikat = Hidas asennus & vuotojä nostuja

Perinteiset robottiimutekniikat tarvitsevat erillisiä pumppuja, letkuja ja suodattimia toimiakseen. Marialle, logistiikan valvojalle Euroopan e-kauppavarastossa, tämä tarkoitti:

- 45 minuutin asennusaika robotti kohden (vain letkujen liittämiseen ja paineen kalibrointiin) ennen kuin hänen tiiminsä pystyi aloittamaan paletointia kartongeille.

- 18 % nostoja epäonnistuu kesken, koska löysät letkut tai tukkeutuneet suodattimet rikkovat imutiennon, viivästyttäen 2-3 kuorma-auton toimitusta viikossa.

- Hukattu lattiatila: Ulkoiset pumpit veivät 4x6 jalan alueen jokaisen työaseman lähelle, jättäen tilaa lisäkartonkivarastolle.

Korjaus: Sisäänrakennettu imupuhallinjärjestelmä nopeaan 'liitä ja käynnistä' -asennukseen

Kapeuden suhteen integroidut imukupit ovat palletointiin keskittyneet imutyökalut, joissa on sisäänrakennettu imupuhallinjärjestelmä —ulkopuolisia laitteita ei tarvita. Näin se muutti Marian työskentelyä:

- 10 minuutin asennusaika : Kiinnitä kuppi suoraan hänen Fanuc-robotti käsivarsilleen, käynnistä ja aloita kohottaminen. Ei letkuja, ei kalibrointia, ei odotusta.

- Stabiili -92 kPa imuteho : Sisäänrakennettu järjestelmä luo imun 0,2 sekunnissa ja ylläpitää tiukkaa tiivistettä, vaikka laatikoissa siirtyisi tai pullottaisi. Vuotojen aiheuttamat vioittumiset laskivat 18 %:sta 0,6 %:iin.

- Itsetuhdutettava suodatin : 5 μm:n peseytettävä suodatin kerää laatikkopölyn ja liimapohjat, ja sitä tarvitaan puhdistaa vain kerran 4 viikossa (ulkopuoliset suodattimet taas 2 päivän välein). Marian tiimi käyttää nyt 85 % vähemmän aikaa huoltoon.

"Aiemmin meillä oli teknikko, joka keskittyi imuletkujen korjaamiseen", Maria sanoi. "Nyt tämä on päivä lisää tuotantokapasiteettia, jolla voidaan nopeuttaa tilausten toimitusta."

Kipupiste 2: Jäykät imukupit = Naarmutut työkappaleet ja tuhlatut rahat

Thomasille, metalliosaston johtajalle Saksassa, jäykät muoviset imukupit olivat jatkuva painajainen:

-

7 % teräslaatoista (3–10 mm paksuja) naarmuttui nostettaessa, mikä vaati

500 uudelleenjalostusta per laatta täyttääkseen asiakkaan vaatimukset.

- Kiillotetut puulevyt pukeutumisasiakasta varten? 10 % hylättiin, koska jäykät kupit jättivät pyöreitä merkkejä pintaan.

- Edes pahvilaatikot eivät olleet turvassa: Vanhojen kuppien terävät reunat tekivät reiän 5 %:iin brändatuista pakkausmateriaaleista, mikä pakotti hänen tiimiään pakkaamaan tilaukset uudelleen.

Ratkaisu: Silikonikumipohjainen otto (naarmuttamaton) käsittely

Käytämme leveysintegroituja kuppeja, joissa on hybridirakenne, jossa on sekä silikonia että kumia —pehmeä pinnoitteiden suojaamiseksi, mutta tarpeeksi kova tarttumaan karkeisiin materiaaleihin. Näin Thomas näki asian:

- Laatikot : Sienestä mukautuva rakenne sopeutuu pullistuviin tai aaltopahkoihin pintojen muotoihin, estäen repeämät. Kartonkijätemäärä laski 0,3 %:iin.

- Teräslevyt : Silikonin karkea pinta tarttuu teollisuusmagnat-teräkseen naarmuttamatta sitä. Uudelleenjalostuskustannukset laskivat 1200 dollarilla kuukaudessa.

- Puulevyt : Pehmeä sienekerros toimii eräänä puskurina, pitäen hiotut tammi-/ahvenpinnat merkkiä vapaana. Jätepuu laski 10 %:sta 0,2 %:iin.

“Pidin hengäni joka kerta kun nostimme hiotua puuta,” Thomas nauroi. “Nyt en edes ajattele sitä – imukupit tekevät työn täydellisesti.”

Kipupiste 3: Kiinteäleveyskupit = Vakio työkalujen vaihdot

Kuvitellaan tilanne: aloitat päivän nostamalla 300 mm leveitä teräslevyjä, vaihdat 600 mm kartonkeihin keskipäivällä ja päätät 1200 mm levyisiin puulevyihin. Perinteisillä kuppeilla tämä tarkoittaa:

- Tuotannon pysäyttämistä joka 2 tuntia työkalujen vaihtamiseksi (20–30 minuuttia vaihdossa).

- Säilytetään 3+ kupin sarjaa työasemakohtaisesti (tilan tuhlausta ja kustannusten kasvattamista).

- Uusien operaattoreiden koulutus eri kuppien käyttöön eri kuormia varten (lisää 4 tuntia perehdysohjelmaan).

Ratkaisu: Leveyssuuntainen suunnittelu = Ei enää vaihtoja

Kuppimme ratkaisevat ongelman säädettävällä leveydellä (300 mm – 1200 mm) ja modulaarisilla kumitiileillä. Näin se toimii Lisan tapauksessa, joka on huonekalutehtaan operaattori:

- Kapeat kuormat (300 mm) : Hän käyttää yhtä kumitiiltä nostamaan ohuita teräslevyjä pöytäkehyksiä varten.

- Keski-kuormat (600 mm) : Lisää kaksi tiiltä käsitelläkseen pinottuja pakkauksia tuoliosiin.

- Leveät lastit (1200 mm) : Käyttää koko 3-segmenttistä asetusta suurten puisten pöytälevyjen käsittelyyn.

- Ei pysähdyksiä, ei vaihtoja, ei hukattua aikaa. Lisa-työryhmä säästää nyt yli 2 tuntia päivässä työkalujen vaihtoihin.

“Aikana en enää viettänyt enemmän aikaa kuppien vaihtamiseen kuin materiaalien käsittelyyn,” Lisa sanoi. “Nyt voin keskittyä nopeammin tilausten valmistukseen.”

Miten tämä vaikuttaa yrityksen kannattavuuteen

Numerot eivät valehtele. Näinä meidän leveysintegroidut imukuppiamme ovat auttaneet muita tehtaita:

- Logistiikka : 35 % nopeampi laatikkopallotointi, 1 700 $/viikko säästöjä romukappaleissa.

- Metalliteollisuus : 95 % vähemmän naarmutettuja teräslevyjä, 40 % enemmän levynostokertoja tunnissa.

- Huonekalujen valmistus : 0,2 % puunhukkakate, 18 % nopeammat tuotantosyklien kestot.

Valmis ratkaisemaan robottikäsittelyn ongelmat?

Et tarvitse uskoa meitä sanapäältä – näe mukavuuspussit toiminnassa - Sinun robotit ja - Sinun kuormat (korttelit, teräs, puu) ilman maksua paikan päällä tapahtuvalla kokeilulla. Tiimimme:

- Testaa pussit erityisesti sinun robottikäsivarsiisi (Fanuc, KUKA, ABB, jne.).

- Näyttää sinulle, miten leveyttä säädettään sinun yleisimpiin kuormiin.

- Jaa räätälöidyn raportin, josta näkyy kuinka paljon aikaa ja rahaa voisit säästää.

“Nämä pussit eivät vain päivittäneet robottikäsivartemme – ne päivittivät koko toimintamme,” sanoi yksi tehtaan johtaja. “Olemme nopeampia, tuotamme vähemmän jätettä ja työntekijät ovat vähemmän stressaantuneita. Sellainen työkalu tekee todellisen eron.”