مدیریت کارآمد و بدون اثر: لولههای شفط هوایی خلاء، زنجیره تولید ساخت پلاستیک با استفاده از فرآیند مالش خودکار را تغییر میدهد

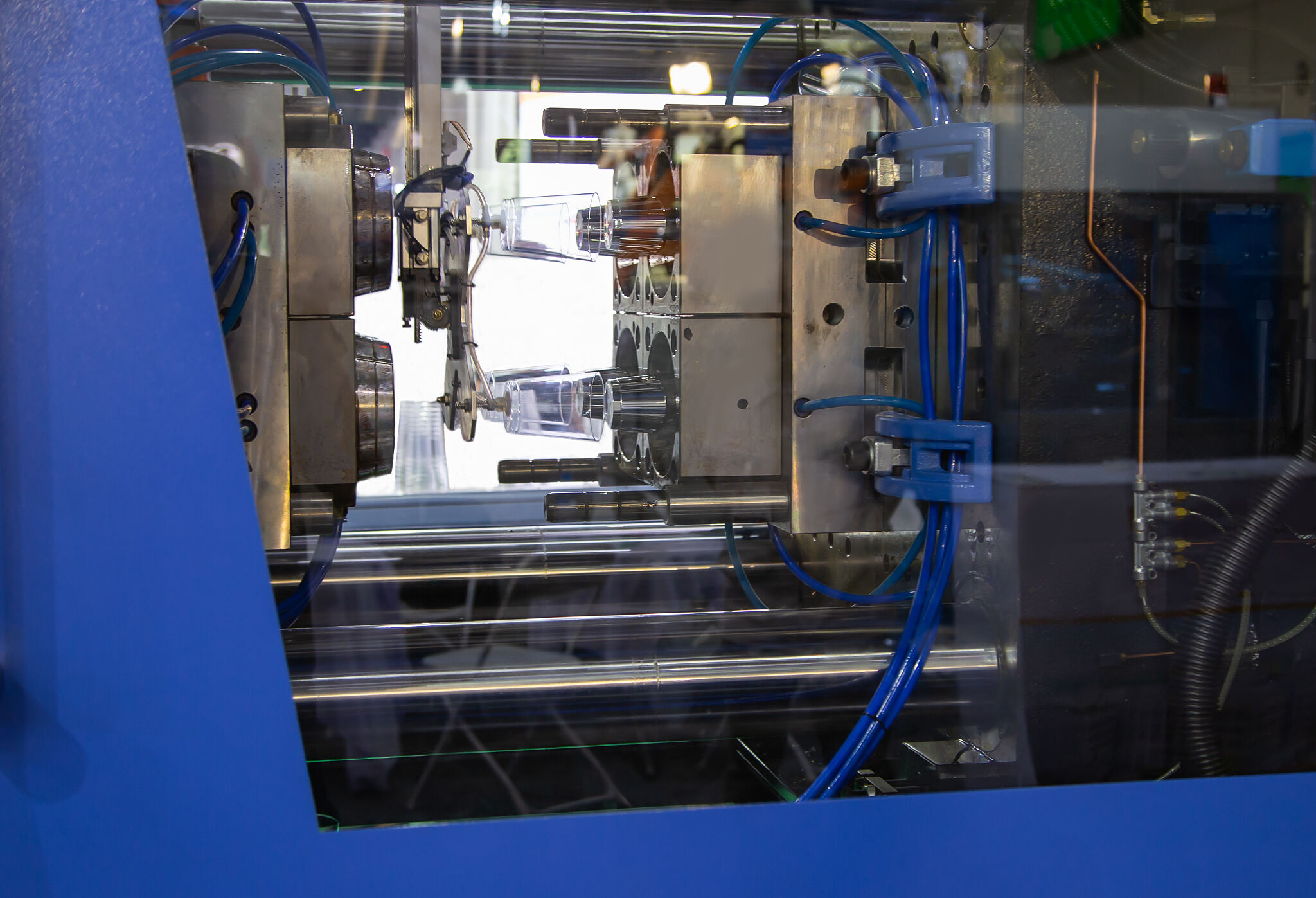

در میان موج بهبود تولید در اروپا، آمریکا و جنوب شرق آسیا، صنعت فرمدهی تزریق با یک چالش اصلی روبرو است: چگونه میتوان حمل سریع بدون خسارت قطعات پلاستیکی از قالبها به محصولات نهایی را انجام داد. گیرندههای مکانیکی سنتی ممکن است منجر به خراش و تغییر شکل قطعات شود، و مکانیسم شفط هوایی با فناوری کیسه شفط به یک فناوری کلیدی برای حل این مشکل تبدیل شده است.

▶ مورد آلمان: کارخانه BMW در لایپزیگ از کیسه شفط مقاوم در برابر دما با قطر Φ50 میلیمتر لولههای شیرجهای استفاده میکند (مقاوم در دمای 230 درجه سانتیگراد) برای حذف قطعات فرمدهی تزریق بumper در کمتر از 3 ثانیه، که عیوب جنبنشینی ناشی از گیرندههای سنتی را جلوگیری میکند.

▶ عملکرد در جنوب شرق آسیا: یک شرکت مموله ژاپنی در تایلند حذف غیرخربیدنی فلزات از بطریهای بستهبندی کوزметیک با دیواره نازک (0.8 میلیمتر) را به دست آورد و نرخ بازدهی 31 درصد افزایش یافت.

▶ مورد موفقیت ویتنام: سازندگان ظروف غذایی سیستم ماتریس کپ شیرینکننده را برای انتقال همزمان 24 قطعه نایلون به ایستگاههای چاپ استفاده میکنند، که باعث صرفهجویی در نیروی کار میشود هزینهها $ 15,800 /ماه.

پیشرفت بهینهسازی هزینه:

▶پروژه فیلیپین: استفاده از گروههای مودولار فنجان شیرجهای، زمان تغییر تولید را به یک ششم سیستم سنتی کاهش میدهد.

▶عملکرد مالزی: مدیریت قطعات ساخته شده توسط فرآیند تزریق گیرنده پنل خورشیدی، دوره بازگشت سرمایه (ROI) کوتاهتر شده و به 8.2 ماه رسیده است.

رویه تکنولوژیکی:

▶ادغام ادراک هوشمند: سیستم موقعیتیابی بصری مبتنی بر هوش مصنوعی (مانند راهحل ST Engineering سنگاپور).

▶ طراحی اولترا-Lightsweight: دسته جذب کربن فایبر وزن را 40٪ کاهش میدهد (نتیجه طرح H2020 اروپا).

▶ عملکرد خودپاک: پوشش ضدچسبانی برای محیطهای مرطوب در جنوب شرق آسیا.

دسته جذب هوایی وکیوم نه تنها نوآوری ابزاری است، بلکه یک گیرنده استراتژیک برای بهبود صنعت تراشیدهسازی. برای شرکتهای اروپایی و آمریکایی که به تولید بدون عیب میپردازند، یا کارخانجات جنوب شرق آسیا که نیازمند کاهش هزینهها و افزایش کارایی هستند، این فناوری سازگاری چندوضعی خود را ثابت کرده است - تجربه پارک صنعتی هوچیمین در ویتنام نشان میدهد که پس از استفاده از سیستم جذب وکیوم، نرخ آسیبهای ثانویه قطعات تراشیده به 0.003٪ کاهش یافته است.