Si trabajas en electrónica, dispositivos médicos o fabricación de dispositivos inteligentes, conoces la lucha: tu equipo pasa horas solucionando problemas en piezas pequeñas conectores de 3 mm, marcos de plástico de 0,8 mm de delgado, sujetadores irregulares que no se sujetan. Las herramientas estándar o bien trituran componentes delicados, deslizan micro superficies, o te obligan a perder tiempo ajustando las mandíbulas para cada lote.

La solución no es más fuerte o más pequeña, sino que es clampas genéricas mini luminarias especializadas diseñados para retos a microescala. En este blog, vamos a desglosar los tres dolores de cabeza más comunes de las pinzaciones de micro-partes y cómo los Mini Fixtures de Vacuum, las Pinzas Pequeñas Anchas Pneumáticas y las Pegatinas Pneumáticas con Acolchado de Silicona los resuelven para siempre.

Problema 1: Sus micro-conectores se deslizan (o se rompen)

Las baterías de los relojes inteligentes, los componentes de PCB y los micro-sensores (a menudo de 3 5 mm) son la columna vertebral de la electrónica moderna, pero son una pesadilla para manejar. Las herramientas genéricas de vacío utilizan demasiada succión (pines de trituración) o muy poca (caída de piezas a mitad de la transferencia), lo que conduce a:

- Las líneas de conexión se detienen (hemos visto clientes perder más de 45 minutos al día por conectores deslizados).

-

Los componentes dañados (pines doblados significan desechos)

20 piezas.

- Objetivos de producción no alcanzados (incluso 10 piezas/hora deslizadas se suman).

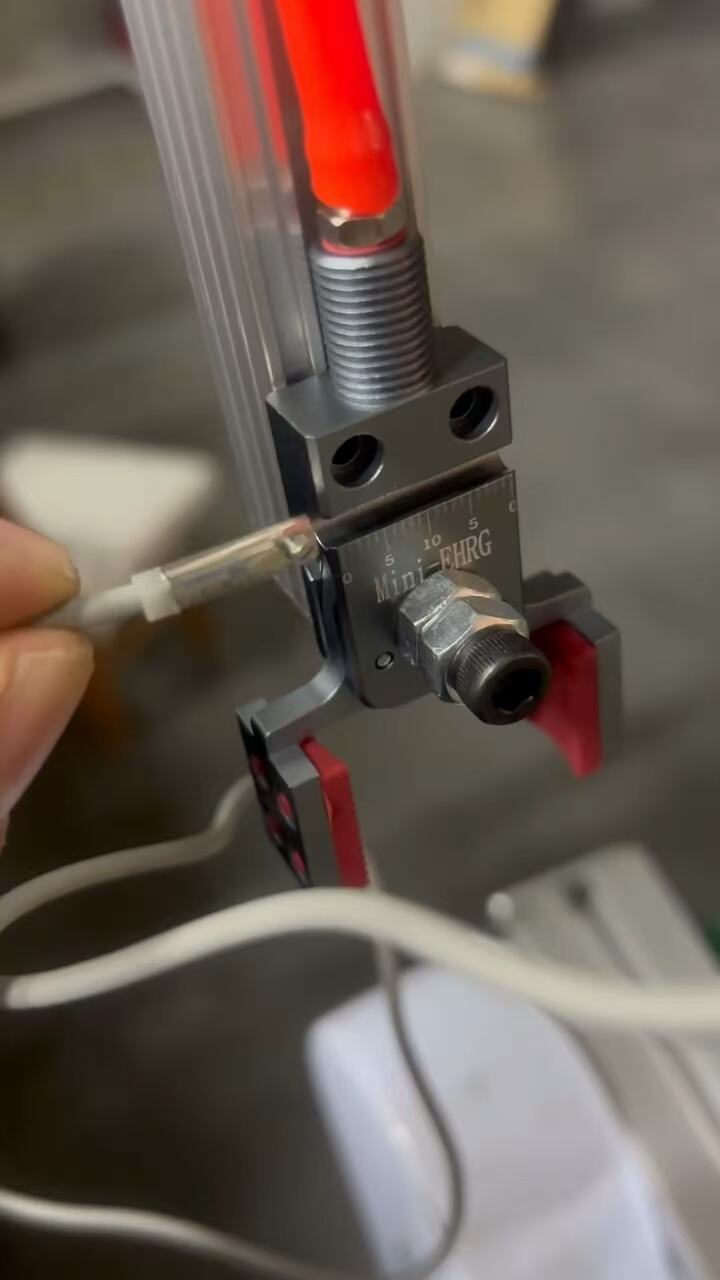

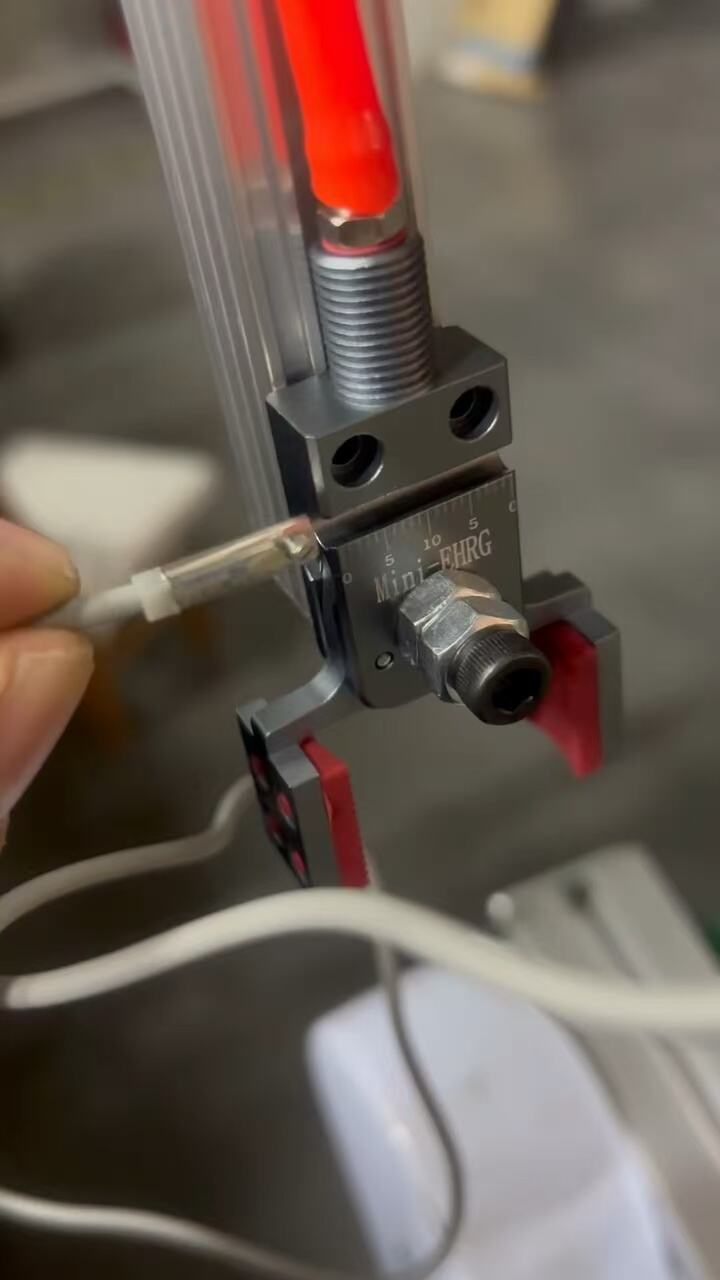

La solución: Mini luminarias al vacío

Los accesorios de vacío están construidos para piezas más pequeñas que una gomina de lápiz. Así es como funcionan:

- Las medidas de seguridad se aplicarán a las instalaciones de la categoría M2 y M3 : 58 kPa (más débil que las herramientas de vacío estándar) crea un agarre seguro sin dañar pines delicados. Para un conector de PCB de 3 mm, emparejamos el accesorio con una copa de succión de 2 mm de diámetro que coincide perfectamente con la superficie superior del conector para evitar bloqueos de contactos.

- Diseño Ultra-Compacto : Con un tamaño de 15 mm × 10 mm × 8 mm, se adaptan a brazos robóticos pequeños (como las máquinas de colocación Yamaha YSM20) sin necesidad de reconfigurar su línea.

- No más deslizamientos : Un fabricante de dispositivos inteligentes con el que trabajamos pasó de 8+ paradas diarias de línea a cero después de cambiar a estos accesorios, ahorrando 45 minutos de tiempo de inactividad al día.

Problema 2: Las piezas delgadas o recubiertas se rayan (desperdicio de $$$)

Los marcos de pantallas de plástico fino (0,5–1 mm de grosor) y los estuches recubiertos de sensores (utilizados en dispositivos médicos o en pulseras de actividad) se dañan fácilmente por las mordazas metálicas. Un cliente nos indicó que estaban descartando el 12% de estas piezas mensualmente—60.000 unidades—lo que suponía un costo de $48.000 en materiales desperdiciados.

¿Por qué? Las mordazas estándar utilizan mandíbulas metálicas duras que no se adaptan a superficies frágiles. Incluso en configuraciones "suaves", dejan rayones o marcas, obligándole a revisar decenas de piezas para encontrar una sola utilizable.

La solución: Pinzas neumáticas con almohadillas de silicona

Estas pinzas reemplazan las mandíbulas metálicas por almohadillas suaves y adaptables de silicona; estas son las razones por las que marcan una diferencia significativa:

- Sujeción sin rayones : La silicona apta para alimentos de 3 mm de espesor se adapta a marcos delgados y superficies recubiertas, eliminando marcas. El cliente mencionado redujo su tasa de daños del 12% al 0,9% (solo 4500 piezas descartadas/mes).

- Acción rápida : Diseño de doble acción que se abre/cierra en 0,2 segundos, manteniéndose al ritmo de líneas de ensamblaje de alta velocidad (aumentaron en 28% la velocidad de línea de un cliente).

- Resistencia a la Temperatura : Funciona desde -10°C hasta 130°C—ideal para post-curado o ensamblaje de dispositivos médicos a bajas temperaturas.

Problema 3: Piezas irregulares obligan a continuos ajustes manuales

Los pasadores plásticos de tamaño irregular (5–10 mm) u otros microcomponentes de forma extraña exigen constantes ajustes de la mandíbula de la prensa. Un fabricante nos indicó que invertían 2 minutos ajustando prensas de mandíbula estrecha por lote—reduciendo su velocidad de línea en un 18% y ocupando operarios.

Las prensas mini estándar tienen mandíbulas estrechas (4 mm o menos) que solo encajan con un tamaño. Cambiar entre piezas de 5 mm y 10 mm significa detener la línea, intercambiar mandíbulas y recalibrar—perdiendo tiempo que no puede permitirse.

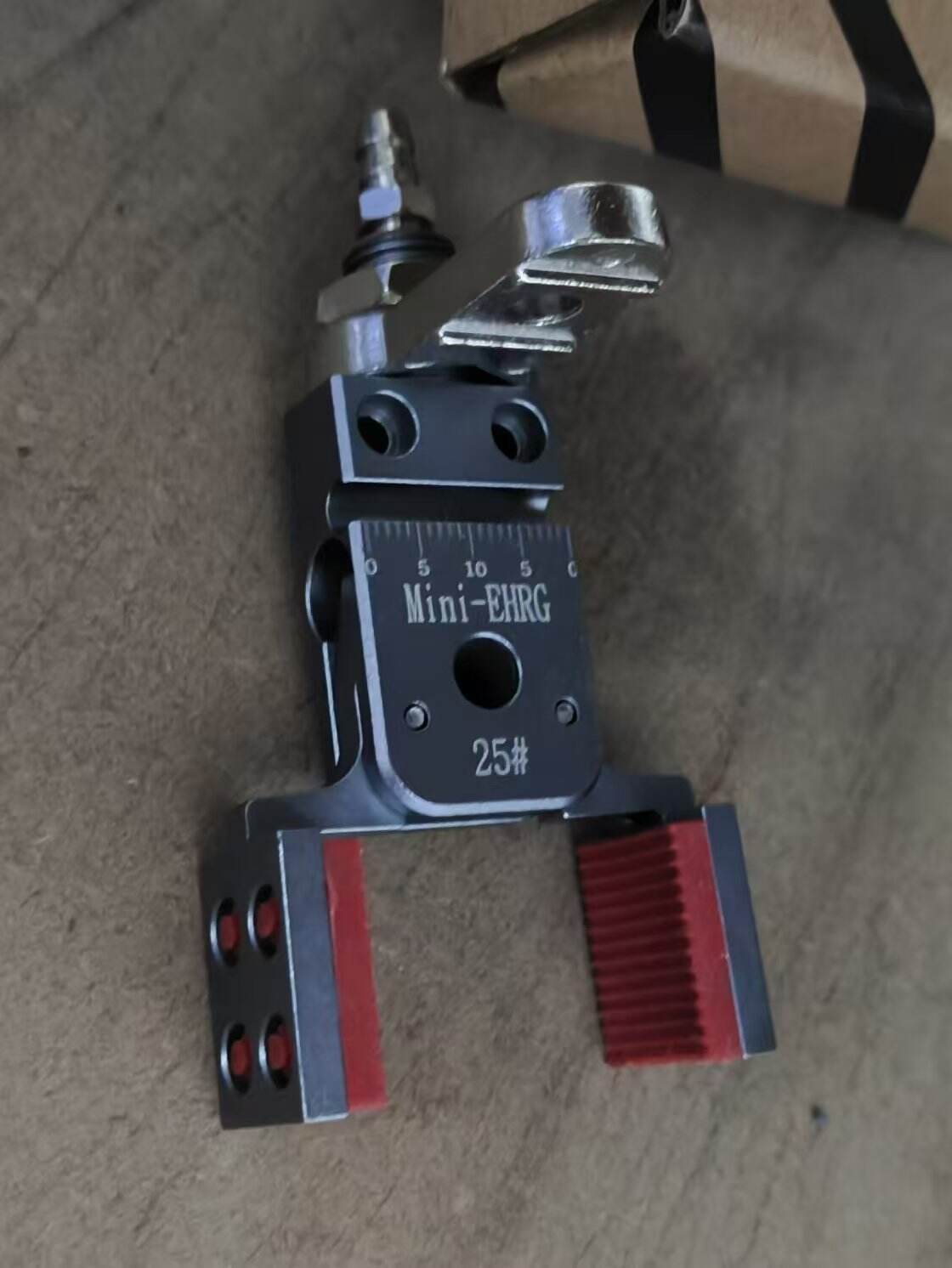

La solución: Abrazaderas Neumáticas Grandes y Pequeñas

Estas abrazaderas resuelven el problema de "talla única que no sirve para nada" gracias a sus mandíbulas más anchas y flexibilidad de cambio rápido:

- mandíbulas de 12 mm de ancho : 3 veces más anchas que las abrazaderas mini estándar, sujetan piezas irregulares de 5–10 mm sin necesidad de ajuste. No más detener la línea para ajustar mandíbulas.

- Insertos de cambio rápido : Cambie entre insertos de plástico (para piezas delicadas) e insertos metálicos (para piezas rígidas) en 30 segundos. Un cliente redujo el tiempo de cambio de lote en un 80%.

- Fuerza constante : La activación neumática (0,4–0,6 MPa) ofrece el mismo agarre cada vez: no más errores de "demasiado suelto" o "demasiado apretado".

Cómo elegir el mini portapiezas adecuado para sus piezas

¿No está seguro de qué mini portapiezas se adapta a su flujo de trabajo? Use esta lista de verificación rápida:

¿Listo para dejar de luchar contra la sujeción de microcomponentes?

Los fabricantes con los que trabajamos no solo "mejoran" sus pinzas, sino que eliminan un problema cotidiano. Un cliente inteligente ahora ahorra $532,800 anuales en desperdicio y tiempos muertos, con un ROI de 2.7 meses.

Así puede comenzar:

- Pruebe sus componentes de forma gratuita : Envíenos una muestra del microcomponente más complicado y lo probaremos con nuestras fijaciones miniatura (sin compromiso). Solicite una prueba gratuita .

- Véalo en acción : Programe una demostración virtual para ver cómo las fijaciones manejan componentes como los suyos. Reserve una demostración .

- Obtén un Presupuesto Personalizado : Indíquenos su volumen de producción y las especificaciones del componente, y le diseñaremos una solución a medida. Contacto con ventas .

¿Tienes un problema de sujeción de microcomponentes que no hayamos cubierto? Escríbelo en los comentarios: te ayudaremos a encontrar una solución.