Im Bereich der industriellen Schneidwerkzeuge zeichnen sich pneumatische Blechschere durch Zuverlässigkeit und Effizienz aus. Sie werden durch komprimierte Luft angetrieben und bieten in verschiedenen Anwendungen hochwertige Schneidleistungen. Lassen Sie uns genauer betrachten, wie diese Werkzeuge funktionieren, welche wesentlichen Vorteile sie bieten und wo sie in professionellen Umgebungen besonders überzeugen.

Was sind pneumatische Schneidwerkzeuge?

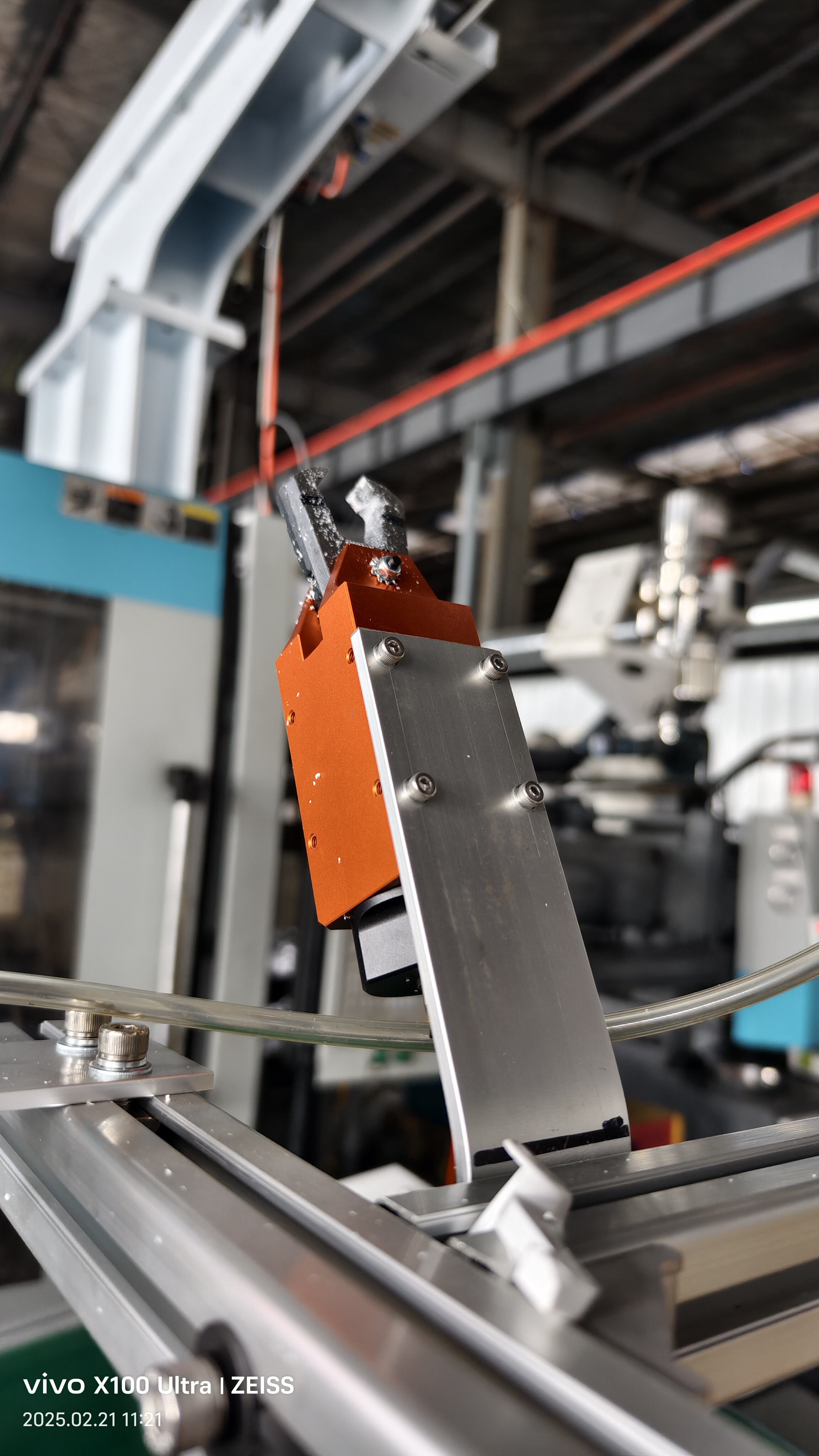

Pneumatische Schneidwerkzeuge sind kraftbetriebene Scheren, die komprimierte Luft als Energiequelle nutzen und herkömmliche Elektromotoren durch einen pneumatischen Antrieb ersetzen, um scharfe Klingen anzutreiben. Dieses Konzept ermöglicht ihnen, schnelle und präzise Schnitte an robusten Materialien wie Metallblechen, Kunststoffen und Gummi auszuführen. Daher sind sie in Branchen wie Fertigung, Automobilreparatur und Metallbearbeitung unverzichtbar.

Im Gegensatz zu elektrischen Werkzeugen benötigen sie eine Verbindung zu einem Luftkompressor statt einer Steckdose. Diese Abhängigkeit von Druckluft eliminiert das Risiko elektrischer Entladungen und macht sie ideal für explosive oder leicht entflammbare Umgebungen – von Ölraffinerien bis hin zu Chemieanlagen –, bei denen Sicherheit oberste Priorität hat.

Wie funktionieren pneumatische Blechscheren?

Das Geheimnis pneumatischer Schneidewerkzeuge liegt in ihrer einfachen, aber effektiven Mechanik, die Luftdruck in eine kraftvolle Schneidbewegung umwandelt:

- Luftweg-Übertragung

Die komprimierte Luft fließt durch einen Schlauch vom Luftkompressor in den pneumatischen Motor des Werkzeugs. Dieser Luftdruck treibt einen Kolben innerhalb des Motors an und erzeugt eine schnelle Hin-und-her-Bewegung.

- Mechanische Umwandlung

Die lineare Bewegung des Kolbens wird auf ein Kurbelgetriebe übertragen, das sie in die auf- und abwärts gerichtete Schneidbewegung der Klingen umwandelt.

- Schneidverfahren

Die aktive obere Klinge und die fixierte untere Klinge bilden einen präzisen Scherschnittwinkel. Während sie sich (versetzt) bewegen – oft mit mehreren tausend Zyklen pro Minute —sie schneiden Materialien sauber durch, ohne sie zu zerquetschen oder zu verformen.

Hauptvorteile pneumatischer Schneidewerkzeuge

- Sicherheit geht vor : Keine elektrischen Komponenten bedeuten kein Risiko von Funkenbildung und machen sie sicher für explosionsgefährdete Umgebungen (z. B. Tankstellen, Lackierkabinen).

- Unvergleichliche Effizienz : Die Klingen arbeiten mit ultra-hohen Frequenzen (bis zu mehreren tausend Zyklen/Minute) und durchtrennen mühelos Metallbleche von 0,5–3 mm Stärke, dickes Kunststoffmaterial oder Gummi.

- Leichtes Design : Aus Aluminiumlegierung gefertigt, wiegen diese Werkzeuge 1/3 so viel wie elektrische Blechschere , wodurch die Ermüdung des Bedieners bei längerem Einsatz reduziert wird.

- Geringer Wartungsaufwand : Dank fehlender komplexer Verkabelung ist die Wartung einfach – lediglich regelmäßige Schmierung und Klingenaustausch sind erforderlich, um eine gleichbleibende Leistung zu gewährleisten.

Typische Anwendungen

Pneumatische Blechscheren überzeugen in Anwendungsbereichen, bei denen Geschwindigkeit, Präzision und Sicherheit im Vordergrund stehen:

|

Branche |

Allgemeine Verwendungszwecke |

Hauptvorteile |

|

Automobilherstellung |

Schneiden von Karosserieteilen, Beschneiden von Interieurmaterialien |

Präzise gebogene Schnitte, keine Grate an Metallkanten |

|

Luft- und Raumfahrt |

Schneiden von Verbundlaminaten |

Antistatische Konstruktion verhindert Materialschäden |

|

Metallbearbeitung |

Schneiden von Edelstahl/Aluminiumplatten |

Dauerbetrieb mit hoher Geschwindigkeit, keine Überhitzung |

|

Verpackung |

Schlitzung von dicken Kunststofffolien oder Wellpappe |

Schneller Wechsel der Schneidklingen für vielfältige Materialien |

Pneumatische Schneidwerkzeuge vs. traditionelle Schneidwerkzeuge

Wie schneiden sich pneumatische Blechschere im Vergleich zu elektrischen oder manuellen Alternativen?

|

Funktion |

Pneumatische Blechschere |

Elektrische Scheren |

Manuelle Scheren |

|

Leistungsfähigkeit |

Hoch (luftdrumgetrieben) |

Mittel (motorbetrieben) |

Niedrig (manuelle Kraft) |

|

Sicherheit in explosionsgefährdeten Bereichen |

Hervorragend (keine Funken) |

Risikoreich (möglicher elektrischer Schlag) |

Sicher, aber langsam |

|

Schnittleistung |

0,5–3 mm Metallbleche |

0,5–2 mm Metallbleche |

≤1 mm dünne Materialien |

|

Gewicht |

Leicht (Aluminiumlegierung) |

Schwerer (Motor + Verkabelung) |

Variabel (abhängig vom Design) |

Die richtige pneumatische Schere auswählen

- Typ der Klinge : Wählen Sie Schneidmesser aus Wolframcarbid für Metallschnitte; beschichtete Schneidmesser sind am besten geeignet für Kunststoffe/Gummi.

- Luftdruck : Stellen Sie sicher, dass Ihr Luftkompressor 0,6–0,8 MPa liefert (Standard-Arbeitsdruck).

- Ergonomie : Achten Sie auf Modelle mit stoßabsorbierenden Griffen und um 90° drehbaren Köpfen für engste Platzverhältnisse.

Pro Tipp : Prüfen Sie stets die Luftqualität – Feuchtigkeit oder Schmutzpartikel in der Druckluft können den pneumatischen Motor beschädigen. Tragen Sie Schutzbrillen, um Verletzungen durch herumfliegende Partikel während des Betriebs zu vermeiden!

Pneumatische Schneidwerkzeuge vereinen Leistung, Mobilität und Sicherheit und sind damit eine sinnvolle Investition für Branchen, in denen Effizienz und Unfallverhütung entscheidend sind. Egal ob Sie Automotive-Teile beschneiden oder schweres Metall durchtrennen – diese luftbetriebenen Arbeitspferde liefern zuverlässige Ergebnisse, Schnitt für Schnitt.