Sicherstellung von Sterilität, Effizienz und Einhaltung von Vorschriften in der lebensrettenden Arzneimittelproduktion

In der hochregulierten Welt der pharmazeutischen Fertigung, in der bereits ein einzelner Mikron Abweichung eine gesamte Charge gefährden kann, haben Hochpräzisionsantriebe sich als stille Wächter der Qualität etabliert. Diese hochentwickelten Komponenten, kombiniert mit UL-zertifizierten Magnetventilen und für Umgebungen mit hoher Luftfeuchtigkeit konzipiert, revolutionieren die Reinraumautomatisierung und stellen sicher, dass Therapien – von mRNA-Impfstoffen bis hin zu monoklonalen Antikörpern – sowohl den Vorgaben der FDA als auch globalen Sicherheitsstandards entsprechen. Dieser Artikel untersucht, wie modernste Antriebstechnologien Präzision, Energieeffizienz und Umweltresistenz vereinen, um die Zukunft der Medizin zu schützen.

1. Der Präzisionsanspruch: Warum Antriebe die Arzneimittelqualität definieren

Pharmazeutische Reinräume arbeiten unter ISO 14644-1 Klasse 5 Bedingungen, bei denen bereits submillimetergenaue Positionsfehler beim Befüllen von Ampullen oder bei der Lyophilisation kostspielige Abweichungen auslösen können. Moderne hochpräzise Antriebe lösen dieses Problem durch:

· Wiederholgenauigkeit im Nanometerbereich: Piezoelektrische oder servogesteuerte Systeme erreichen eine Genauigkeit von ±0,1 µm für kritische Aufgaben wie das Einfügen von Spritzenstöpseln.

· Kontaminationsfreies Design: Geschlossene Gehäuse mit IP69K-Zertifizierung verhindern das Austreten von Schmierstoffen oder das Abgeben von Partikeln.

· Echtzeit-Feedback: Integrierte Encoder passen Kraft/Drehmoment dynamisch an und gleichen Viskositätsschwankungen in Biologika aus.

Fallstudie: Ein in Boston ansässiger Hersteller von mRNA-Impfstoffen reduzierte seine Ausschussraten um 92 %, nachdem er auf Antriebe mit einem Linearitätsfehler von 0,05 % wechselte, und sparte jährlich 4,8 Millionen US-Dollar an verschwendeten Rohmaterialien.

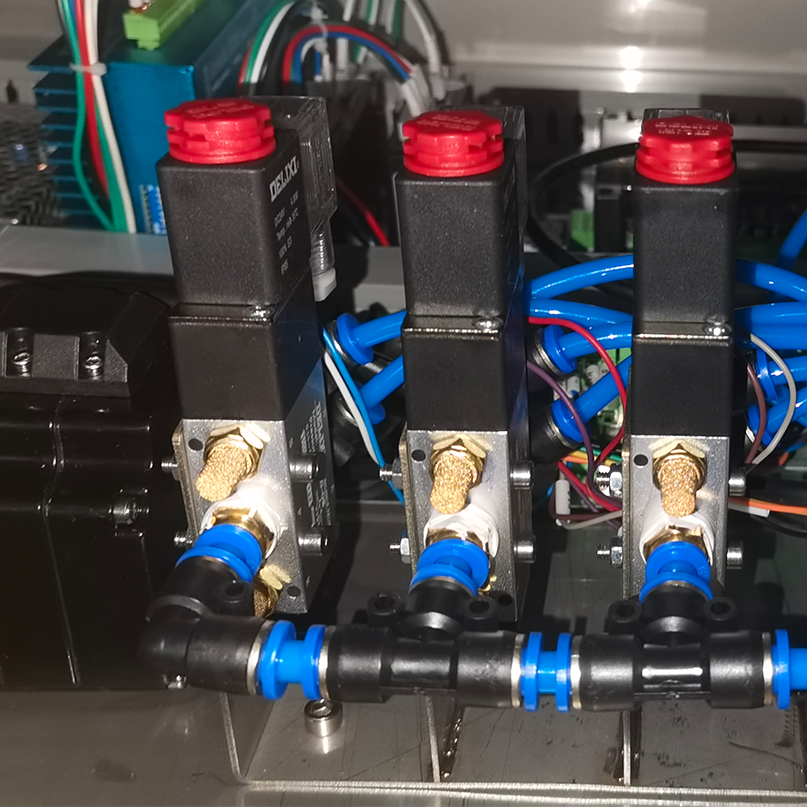

2. UL-zertifizierte Magnetventile: Die Compliance-Lebenslinie

In Reinräumen, in denen zytotoxische Verbindungen oder sterile Injektionsmittel gehandhabt werden, ist die Zuverlässigkeit von Ventilen unverzichtbar. Die Zertifizierungen UL 1776 und UL 429 gewährleisten:

· Explosionsicherheit : Intrinsischer Schutz gegen Funkenbildung in sauerstoffreichen Umgebungen (entscheidend für die Gefriertrocknung von Impfstoffen).

· Materialreinheit : 316L-Edelstahl oder PTFE-benetzte Oberflächen widerstehen chemischen Reaktionen mit Wirkstoffen.

· Fehlersicheren Betrieb : Redundante Spulen halten die Schließfunktion bei Stromschwankungen aufrecht – lebenswichtig für Isolatorschutzsysteme.

Regulatorische Kompetenz : 78 % der FDA Form 483 Beanstandungen im Jahr 2024 bezogen sich auf unzureichende Ventildokumentation. UL-Zertifizierungen vereinfachen die Audit-Readiness durch nachvollziehbare Prüfprotokolle.

3. Bewältigung der Luftfeuchtigkeit: Aktuator-Funktionalität in gesättigten Umgebungen

Reinraum-Reinigungen und Dampfsterilisation erzeugen 95 % relative Luftfeuchtigkeit, wodurch herkömmliche Komponenten an ihre Grenzen kommen. Lösungen für Hochfeuchte-Umgebungen umfassen:

· Hermetische Abdichtung : Dichtlippen mit FKM-Elastomeren verhindern Feuchtigkeitspenetration selbst bei SIP-Zyklen mit 150 °C.

· Korrosionswiderstand : Diamond-Like Carbon (DLC)-Beschichtungen auf Antriebsstangen widerstehen Reinigungsmitteln mit pH 12.

· Kondensatmanagement : Beheizte Gehäuse halten die Innentemperatur über dem Taupunkt während Stillstandszeiten.

Innovation im Fokus : Ein Schweizer OEM stellte kürzlich linearer Aktoren vor, die gegen hohe Luftfeuchtigkeit resistent sind und Graphen enthaltene Polymere verwenden. Diese erreichen über 100.000 Zyklen in beschleunigten Tests mit 100 % relativer Luftfeuchtigkeit.

4. Energieeffiziente Antriebstechnik: Nachhaltigkeit trifft Kostenkontrolle

Da Reinräume 10-mal mehr Energie verbrauchen als gewerbliche Gebäude, energieeffiziente Antriebe dualen ROI bietet:

· Regeneratives Bremsen : Rückgewinnung von 30 % der kinetischen Energie während der Verzögerung in robotischen Fahrzeugführungssystemen.

· Smart Duty Cycling : KI-Algorithmen reduzieren den Leistungsbedarf im Leerlauf um 65 %, ohne die Bereitschaft zu beeinträchtigen.

· Geringer Reibungsdesign : Keramiklager und magnetische Levitation leiten den Betriebstorque um 40 % ein.

2025 Daten: Unternehmen, die ISO 50001-konforme Antriebe einführen, berichten:

· 18 $/sq.ft jährliche Reduzierung der Energiekosten

· 25 % kürzere CO2-Amortisationszeiten

· Anspruch auf Steuergutschriften für die fortschrittliche Fertigung des DOE

5. Zukunftssicherung der Reinraumautomatisierung: 3 Trends der Zukunft

· Digitale Zwillinge zur Validierung : Virtuelle Aktuatormodelle beschleunigen die Prozessqualifizierung durch die FDA von 12 Monaten auf 90 Tage.

· Selbstreinigende Oberflächen : Photokatalytische Titanoxid-Beschichtungen zersetzen Biofilme unter UV-C-Beleuchtung.

· Wasserstoffbetriebene Aktoren : Systeme mit Protonenaustauschmembran eliminieren den Bedarf an Druckluft für Netto-Null-Operationen.

Fazit

Da personalisierte Medikamente und kontinuierliche Fertigungsverfahren die Pharmazie neu gestalten, entwickeln sich Hochpräzisionsaktoren von mechanischen Komponenten zu intelligenten Ökosystem-Orchestratoren weiter. Durch die Integration von UL-zertifizierten Ventilen, die Beherrschung von Feuchtigkeitsproblemen und Energieeffizienz als Priorität können Hersteller das Unmögliche erreichen: Innovationen skalieren und gleichzeitig die Qualitätssicherung stärken.

Bereit, die operative DNA Ihres Reinraums zu transformieren? Arbeiten Sie mit zertifizierten Automatisierungsspezialisten zusammen, um Ihre Antriebssysteme zu überprüfen – wo Präzision nicht nur in Mikrometern, sondern in geschützten Leben gemessen wird.