Wenn Sie in der Elektronik-, Medizintechnik- oder Smart Wearable-Branche tätig sind, kennen Sie das Problem: Ihr Team verbringt Stunden damit, kleine Bauteile zu analysieren – 3 mm Stecker, 0,8 mm dünne Kunststoffrahmen, unregelmäßige Befestigungselemente – die nicht sicher eingespannt werden. Standardwerkzeuge zerquetschen empfindliche Komponenten, rutschen von Mikrooberflächen ab oder zwingen Sie dazu, bei jedem Batch die Backen anzupassen und somit wertvolle Zeit zu verschwenden.

Die Lösung ist nicht „stärkeres“ oder „kleineres“ Standard-Spannzeuge – es ist spezialisierte Mini-Fixtures die für mikroskalige Herausforderungen konzipiert wurden. In diesem Blogbeitrag erläutern wir die drei häufigsten Probleme bei der Spannung von Mikrobauteilen und zeigen, wie Vacuum Mini Fixtures, Pneumatische Breit-Kleinspanner und Silikon-gepolsterte Pneumatikgreifer diese Probleme endgültig lösen.

Problem 1: Ihre Mikrostecker rutschen immer wieder heraus (oder brechen)

Akkus für Smartwatches, Leiterplattenbauteile und Mikrosensoren (häufig 3–5 mm) sind das Rückgrat moderner Elektronik – doch sie sind äußerst schwierig zu handhaben. Universelle Vakuumsysteme verwenden entweder zu viel Saugkraft (dadurch werden Stifte zerquetscht) oder zu wenig (Bauteile fallen während des Transports ab), was zu folgenden Problemen führt:

- Linienstillstände (wir haben gesehen, wie Kunden täglich über 45 Minuten durch abgerutschte Steckverbindungen verloren).

-

Beschädigte Bauteile (abgeknickte Stifte bedeuten Ausschuss

20 Bauteile.

- Verfehlte Produktionsziele (selbst 10 abgerutschte Bauteile/Stunde summieren sich).

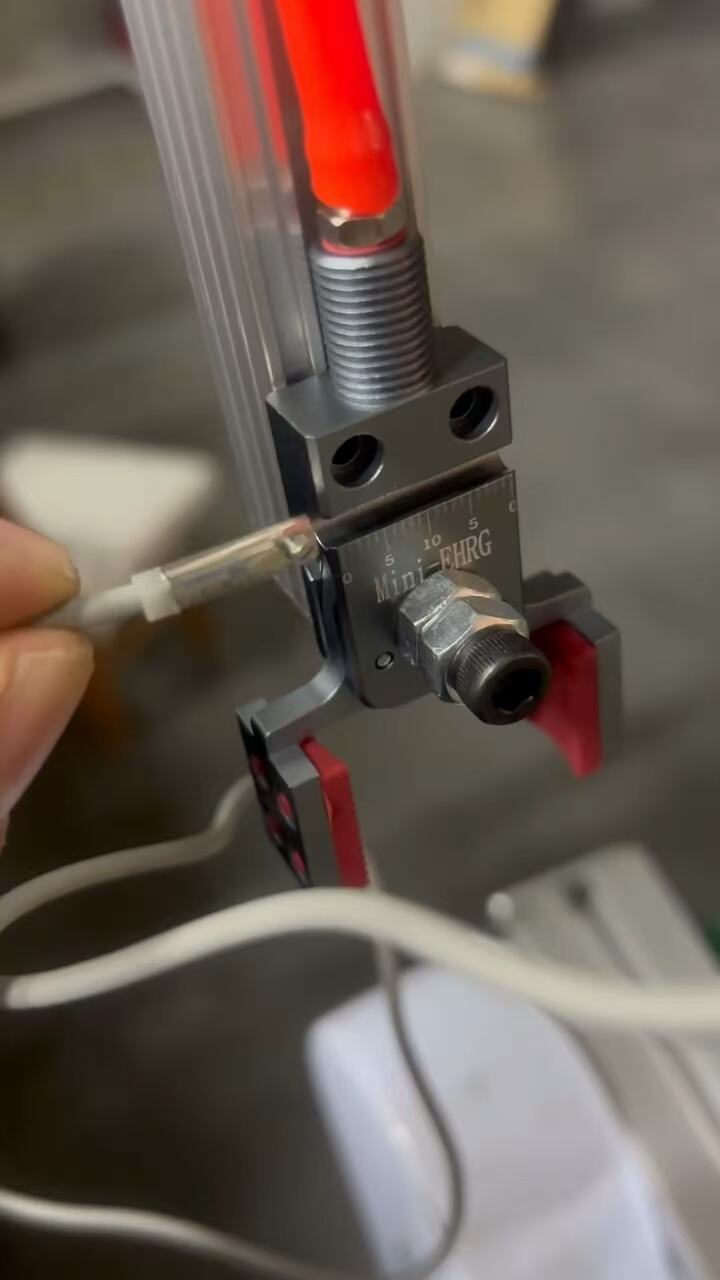

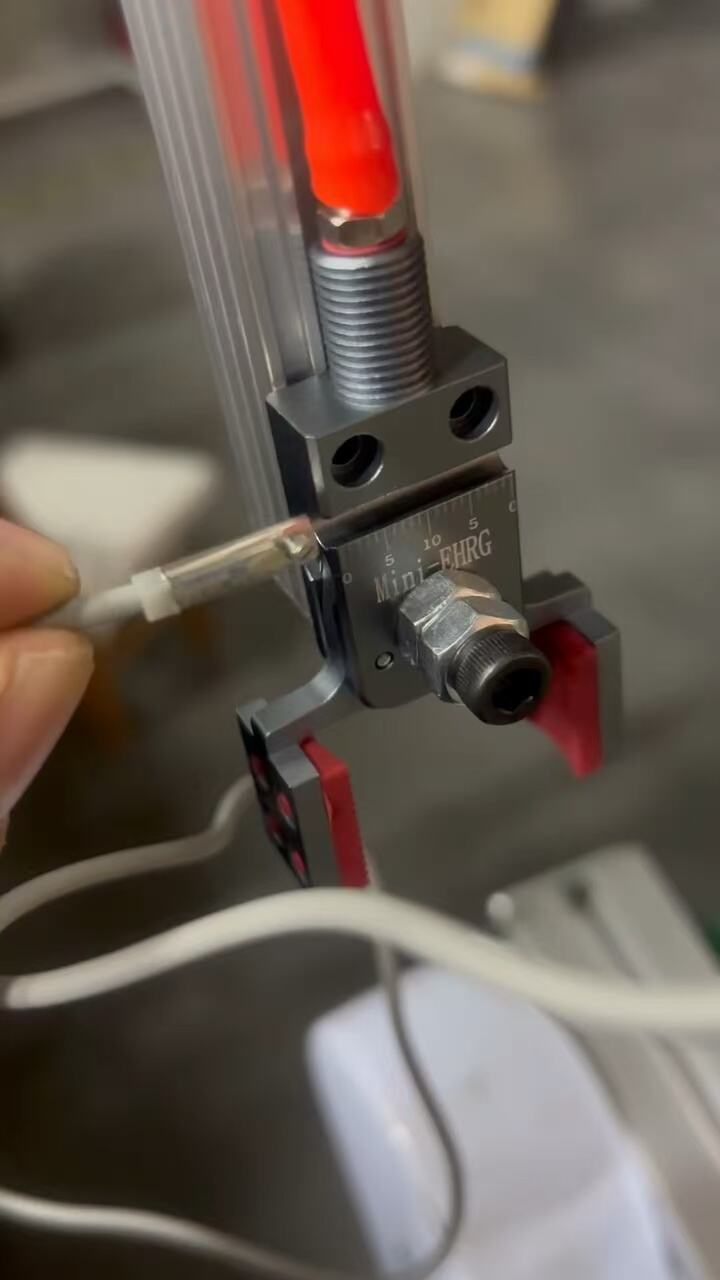

Die Lösung: Vakuum-Mini-Fixtures

Vakuum-Mini-Fixtures sind speziell für Bauteile konzipiert, die kleiner sind als ein Bleistiftanspitzer. So funktionieren sie:

- Einstellbare Niederdrucksaugung : 5–8 kPa (schwächer als bei Standard-Vakuumsystemen) erzeugt einen sicheren Halt, ohne die empfindlichen Stifte zu beschädigen. Für einen 3-mm-PCB-Stecker haben wir das Fixture mit einem Saugnapf mit 2 mm Durchmesser kombiniert – perfekt angepasst an die Oberfläche des Steckers, um die Kontakte nicht zu verdecken.

- Überaus kompaktes Design : Bei einer Größe von 15 mm × 10 mm × 8 mm passen sie auf kleine Roboterarme (wie z. B. Yamaha YSM20 Bestückautomaten), ohne Ihre Produktionslinie umkonfigurieren zu müssen.

- Kein Verrutschen mehr : Ein Hersteller von Smart Wearables, mit dem wir zusammengearbeitet haben, reduzierte die täglichen Linienstillstände von 8+ auf null nachdem er zu diesen Spannvorrichtungen wechselte – und sparte dadurch täglich 45 Minuten Ausfallzeit ein.

Problem 2: Dünne oder beschichtete Bauteile werden verkratzt (Verschwendung von $$$)

Dünne Kunststoff-Displayrahmen (0,5–1 mm dick) und beschichtete Sensorengehäuse (verwendet in medizinischen Geräten oder Fitness-Trackern) werden leicht durch Metallspannbacken beschädigt. Ein Kunde berichtete uns, dass er monatlich 12 % dieser Bauteile ausschreibt – 60.000 Stück – was 48.000 $ an Materialverlusten entspricht.

Warum? Standardspannbacken verwenden harte Metallbacken, die sich nicht an empfindliche Oberflächen anpassen. Selbst auf „sanfte“ Einstellungen lassen sie Kratzer oder Dellen entstehen, sodass Sie dutzende Bauteile durchsuchen müssen, um ein einziges brauchbares Stück zu finden.

Die Lösung: Pneumatische Greifer mit Silikonpolstern

Diese Greifer ersetzen Metallbacken durch weiche, anpassbare Silikonpolster – hier sind die Gründe, warum sie eine Revolution bedeuten:

- Schrammenfreies Spannen : 3 mm dickes lebensmittelechtes Silikon passt sich dünnen Rahmen und beschichteten Oberflächen an und hinterlässt keine Markierungen. Ein Kunde reduzierte seine Schadensrate von 12 % auf 0,9 % (nur 4.500 verschrottete Teile/Monat).

- Schnelle Betätigung : Durch das Zwei-Wege-Design öffnet und schließt es in 0,2 Sekunden und hält so mit Hochgeschwindigkeitsmontagelinien mit (einem Kunden halfen wir, die Linien-Geschwindigkeit um 28 % zu steigern).

- Temperaturbeständigkeit : Funktioniert von -10°C bis 130°C – ideal für Post-Curing oder Montage von medizinischen Geräten bei niedrigen Temperaturen.

Problem 3: Unregelmäßige Teile erfordern ständige manuelle Anpassungen

Unregelmäßig große Kunststoffbefestigungen (5–10 mm) oder unregelmäßig geformte Mikrokomponenten erfordern ständige Anpassungen der Spannbacken. Ein Hersteller berichtete, dass sie zwei Minuten pro Charge aufwendeten, um Schraubzwingen mit engen Backen manuell anzupassen – dies verlangsamte ihre Linie um 18 % und band Personal an.

Standard-Mini-Spannzangen haben enge Backen (4 mm oder weniger), die nur zu einer Größe passen. Der Wechsel zwischen 5-mm- und 10-mm-Teilen bedeutet, die Linie anzuhalten, die Backen auszutauschen und neu zu kalibrieren – Zeit, die Sie sich nicht leisten können.

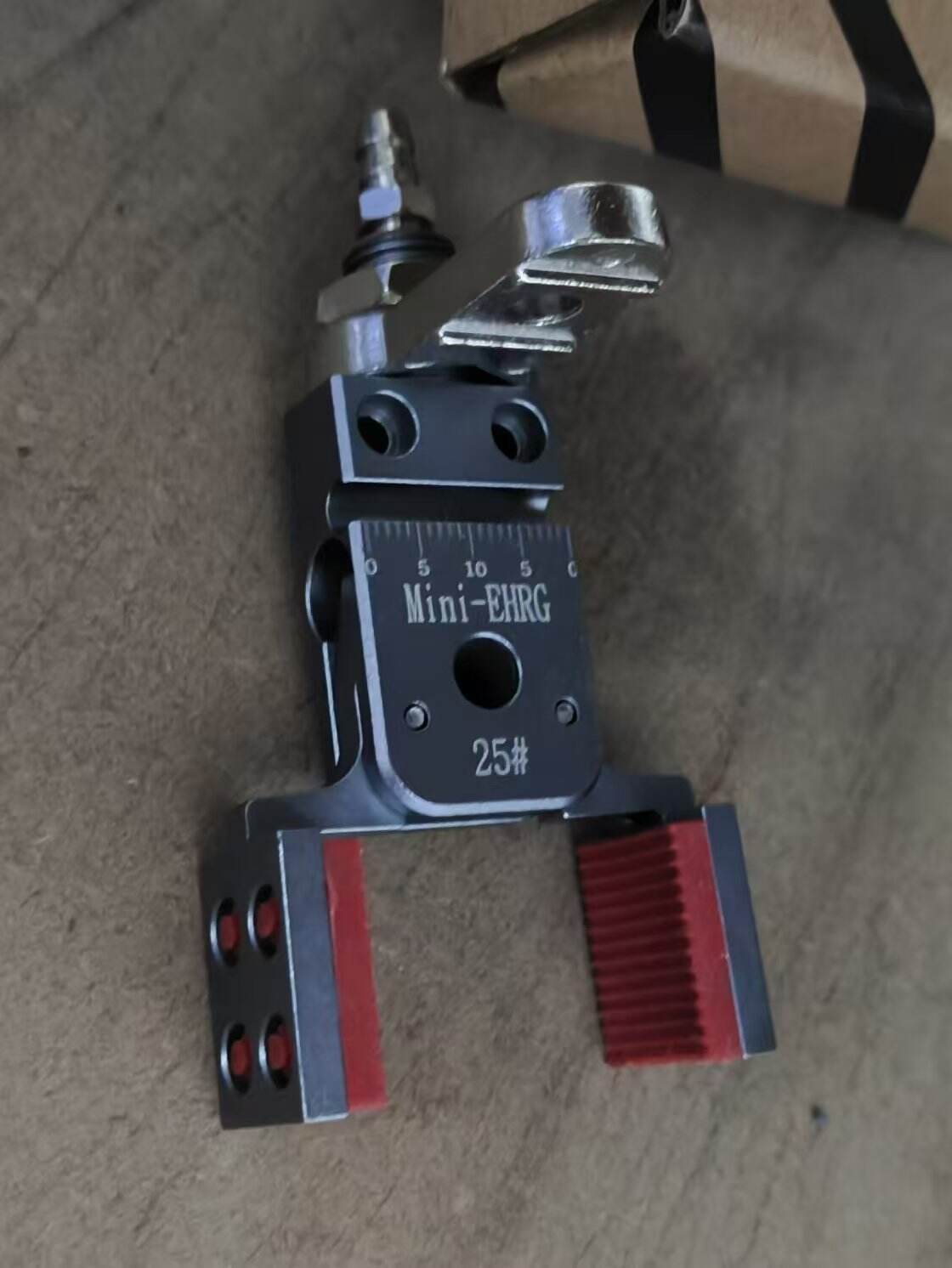

Die Lösung: Pneumatische Breitbacken-Schraubzwinge

Diese Schraubzwingen lösen das „Einheitsgrößen-Problem“ mit breiteren Backen und schneller Wechselflexibilität:

- 12 mm breite Backen : 3x breiter als Standard-Minizwingen, greifen 5–10 mm unregelmäßige Teile ohne Anpassung. Kein Stilllegen der Linie mehr, um Backen zu justieren.

- Schnellwechsel-Einsätze : Wechseln Sie in 30 Sekunden zwischen Kunststoffeinsätzen (für empfindliche Teile) und Metalleinsätzen (für stabile Teile). Ein Kunde reduzierte die Umrüstzeit um 80%.

- Gleichbleibende Kraft : Pneumatische Antriebstechnik (0,4–0,6 MPa) sorgt jedes Mal für den gleichen Greifdruck – kein „zu locker“ oder „zu fest“ mehr.

So wählen Sie die richtige Mini-Spannvorrichtung für Ihre Teile aus

Unsicher, welche Mini-Spannvorrichtung in Ihren Arbeitsablauf passt? Nutzen Sie diese kurze Checkliste:

Fertig damit aufzuhören, Probleme mit der Mikroteil-Spannung zu bekämpfen?

Die Hersteller, mit denen wir zusammenarbeiten, „aktualisieren“ ihre Spannvorrichtungen nicht einfach nur – sie eliminieren damit einen täglichen Ärger. Ein smarter Wearable-Kunde spart nun jährlich 532.800 US-Dollar an Abfall und Stillstandszeiten bei einer Amortisationszeit von nur 2,7 Monaten.

So starten Sie gleich los:

- Testen Sie Ihre Teile kostenlos : Senden Sie uns ein Beispiel Ihres schwierigsten Mikroteils, und wir testen es mit unseren Mini-Fixtures (unverbindlich). Fordern Sie einen kostenlosen Test an .

- Sehen Sie sie in Aktion : Vereinbaren Sie eine virtuelle Demo, um zu beobachten, wie die Fixtures mit Teilen wie Ihren umgehen. Demo buchen .

- Erhalten Sie ein individuelles Angebot : Teilen Sie uns Ihr Produktionsvolumen und die Teile-Spezifikationen mit, und wir entwickeln eine maßgeschneiderte Lösung für Sie. Kontaktieren Sie den Vertrieb .

Haben Sie ein Problem mit der Mikroteilspannung, das wir nicht abgedeckt haben? Hinterlassen Sie einen Kommentar – wir helfen Ihnen gerne weiter.