Hvis din fabriks robotarme stadig bremser op af problemer med sugkopper – kantede eksterne vakuumkompressorer, der bremser opsætningen, stive greb, der risikerer at ridse kasser, eller uensartede tætninger på ru kanter stål – så taber du tid og penge. Ifølge en industrirapport fra 2025 om automatisering 40 % af nedetiden ved robotter til håndtering skyldes utilpassede sugkoppelløsninger, især når man skal håndtere varierede laster som furede kasser, milleksfolierede stålplader og polerede træplader.

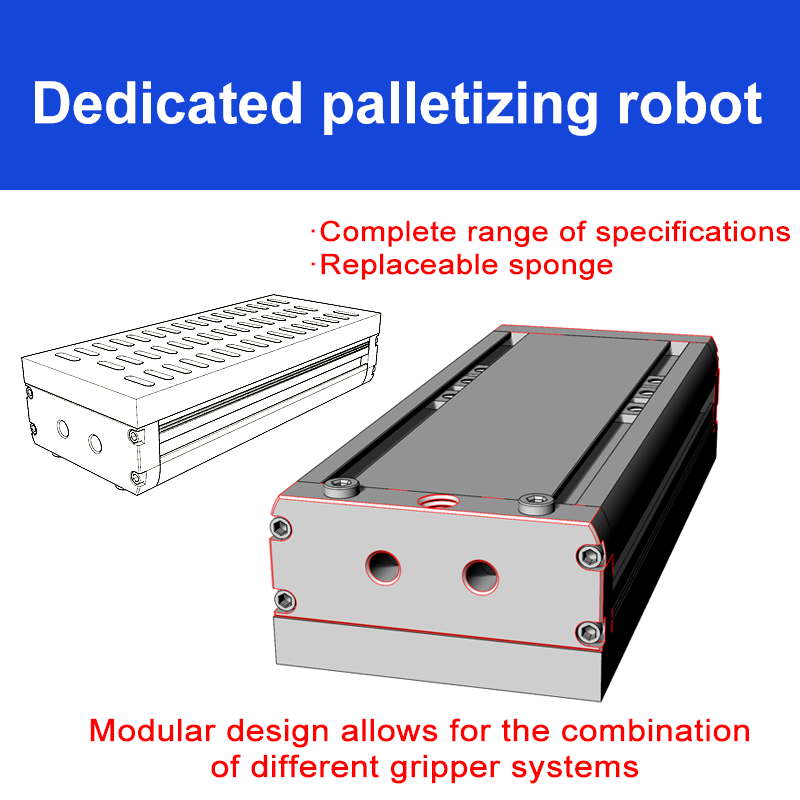

Vores nye 130-serie integrerede vakuum silikonsugkopper til robotter er udviklet til at løse netop disse udfordringer. Udført som alt-i-en løsninger – med integreret vakuumsystem, bløde silikongreb og kompatibilitet til tunge belastninger – gør de det muligt at skifte ud fra frustrerende løft til en problemfri og ridsefri drift for kraftfulde robotarme. Lad os se nærmere på, hvordan de transformerer de opgaver, der betyder mest for dit team.

Traditionelle sugespidser tvinger dig til at gå kompromiser: Vælg mellem bærbarhed og kraft, styrke og blidhed eller hastighed og pålidelighed. 130-serien eliminerer disse afvejninger – her er hvordan.

De fleste robotsugespidser er afhængige af separate vakuumkompressorer, slanger og filtre for at fungere. For et logistikteam, der paletterer kasser, betyder det:

- 45+ minutters opsætning per robotarm (kun for at tilslutte slanger og kalibrere trykket).

- Lækage fra løse slanger eller tilstoppede filtre – hvilket får 15-20 % af løfterne til at fejle midt i cyklussen.

- Spildt plads på fabriksgulvet (eksterne kompressorer optager værdifuld plads tæt på arbejdsstationer).

Et europæisk e-commerce-fuldførelsescenter fortalte os, at deres gamle eksterne system tvang dem til at køre 2 færre robotarme i højsæsonen – og dermed miste over 300 timer til palettering af kasser hver uge.

130-serien er en palliseringshåndterings sugesnegl med integreret vakuum system —ingen eksterne pumper, slanger eller filtre kræves. Sådan virker det for dit team:

-

10 minutters opsætning : Sæt koppen direkte fast på din robotarm (kompatibel med Fanuc, KUKA og ABB modeller) og tænd for strømmen—ingen kalibrering eller slangehåndtering nødvendig. Fyldningscentret opsætter nu 6 arme på samme tid, som det før tog at opsætte 1.

-

Konstant -90 kPa tryk : Det integrerede system genererer et vakuum på 0,3 sekunder og fastholder en tæt forsegling, selv hvis lasten flytter sig lidt. Lækkagerelaterede løftefejl faldt til 0,5 % i fyldningscentret.

-

Områdebesparende konstruktion : Med en højde på kun 180 mm passer 130-serien ind i kompakte arbejdsstationer—og frigiver gulvplads til ekstra udstyr eller opbevaring.

Poleret træplader, mærkevarer kasser og malet stålplader er skrøbelige—men traditionelle stive plastik sugeskåle behandler dem som tungt udstyr. Resultatet?

- 5-10 % affaldsprocent for færdige varer (f.eks. kasserede en møbelfabrikant 2.500 USD/uge i polerede eggebrædder på grund af sugemærker).

- Kunderetur af ståldele med ridser eller pakkasser med pletter – skader dit mærkes omdømme.

- Manuel reparation (slibning, genindpakning), der tilføjer timer til produktionstiderne.

En nordamerikansk møbelfabrikant fortalte os, at de ansatte 2 ekstra arbejdere udelukkende til at rette sugemærker på træbrædder.

Som en integreret robotvakuumsilikonsugemund , bruger 130-serien fødevaresilikon med lavt greb, som kombinerer rå styrke med blødhed:

-

Nul ridser : Silikonen føjer sig til overfladerne uden at efterlade mærker – selv på poleret træ eller trykte kasser. Møbelfabrikantens kassationsprocent faldt til 0,2 %, hvilket eliminerede omkostninger til reparation.

-

Kan tilpasses til ujævne laster : Svulmende æsker, vredne træplader eller stålplader med små denter? Silikonen komprimerer op til 8 mm for at udfylde mellemrum og sikre en tæt afslutning uden trykpunkter.

-

Holdbar til tung brug : Silikonen er modstandsdygtig over for slid fra træfibre, støv fra stål og æskeklæber – og holder 3 gange længere end almindelige gummekopper. Møbelfabrikanten skiftes nu kopper hver 6. måned i stedet for hver 2.

Deres team flytter ikke kun én type last – De håndterer æsker om morgenen, stålplader om eftermiddagen og træplader om aftenen. Traditionelle kopper tvinger Dem til at skifte værktøj imellem opgaver:

- Stive kopper til stål (men de ridser træet).

- Bløde kopper til æsker (men de lækker på stål).

- Ekstra store kopper til store plader (men de er for langsomme til små æsker).

En metalværker fortalte os, at værktøjsskift tilføjede 2 timer/skift til deres arbejdsgang – tid, de ikke kunne tillade sig at miste.

130-serien er konstrueret til at håndtere alle tre kerne materialer uden værktøjsudskiftning – takket være dens 130 mm diameter og silikone-silikone hybrid greb:

-

Kassepallisering : Den brede diameter fordeler trykket jævnt over bølgede overflader og forhindrer hævelser eller revner. En logistik kunde paller nu 35% flere kasser/skift.

-

Stålpladeløftning : Den strukturerede silikone overflade griber groft milled skala stål uden utætheder og understøtter belastninger op til 50 kg. Metal fabrikanten eliminerede værktøjsudskiftning helt og kører nu 2 timer/skift hurtigere i deres arbejdsgang.

-

Træpladeflytning : Den bløde silikone beskytter polerede overflader, mens den integrerede vacuum holder fast i porøse eller knottede træer. En køkken producent rapporterede 18% hurtigere bræt håndtering uden ridser.

Tal fortæller historien bedst. Sådan her transformerede tre teams deres operationer med 130-serien:

-

Logistik : 35% hurtigere kasse paller, 1.700 USD/uge i spild besparelser, 80% mindre vedligeholdelsestid.

-

Fremstilling af metal : 40 % højere pladecapacitet, 95 % færre løftefejl, 2.000 USD/uge i besparelse på omarbejde.

-

Møbelproduktion : 0,2 % affaldsgrad for træplader, 18 % hurtigere produktion, 2 færre medarbejdere til omarbejde.

Tale er billig – vi vil gerne vise dig, hvordan 130-serien fungerer med din robotarme og din laster. Bed om en gratis demonstration på stedet, og vores team vil:

- Afprøve 130-serien på dine kasser, stålplader eller træplader.

- Dele en brugerdefineret effektivitetsrapport, der viser, hvor meget du kan spare på nedetid og affald.

- Besvare spørgsmål om integration, vedligeholdelse eller udskalering.

«130-serien forbedrede ikke bare vores robotterhåndtering – den gjorde hele vores linje mere effektiv,» sagde en bruger af 130-serien. «Vi transporterer flere laster, spilder mindre materiale og bruger mindre tid på at reparere udstyr. Det er en selvfølge.»