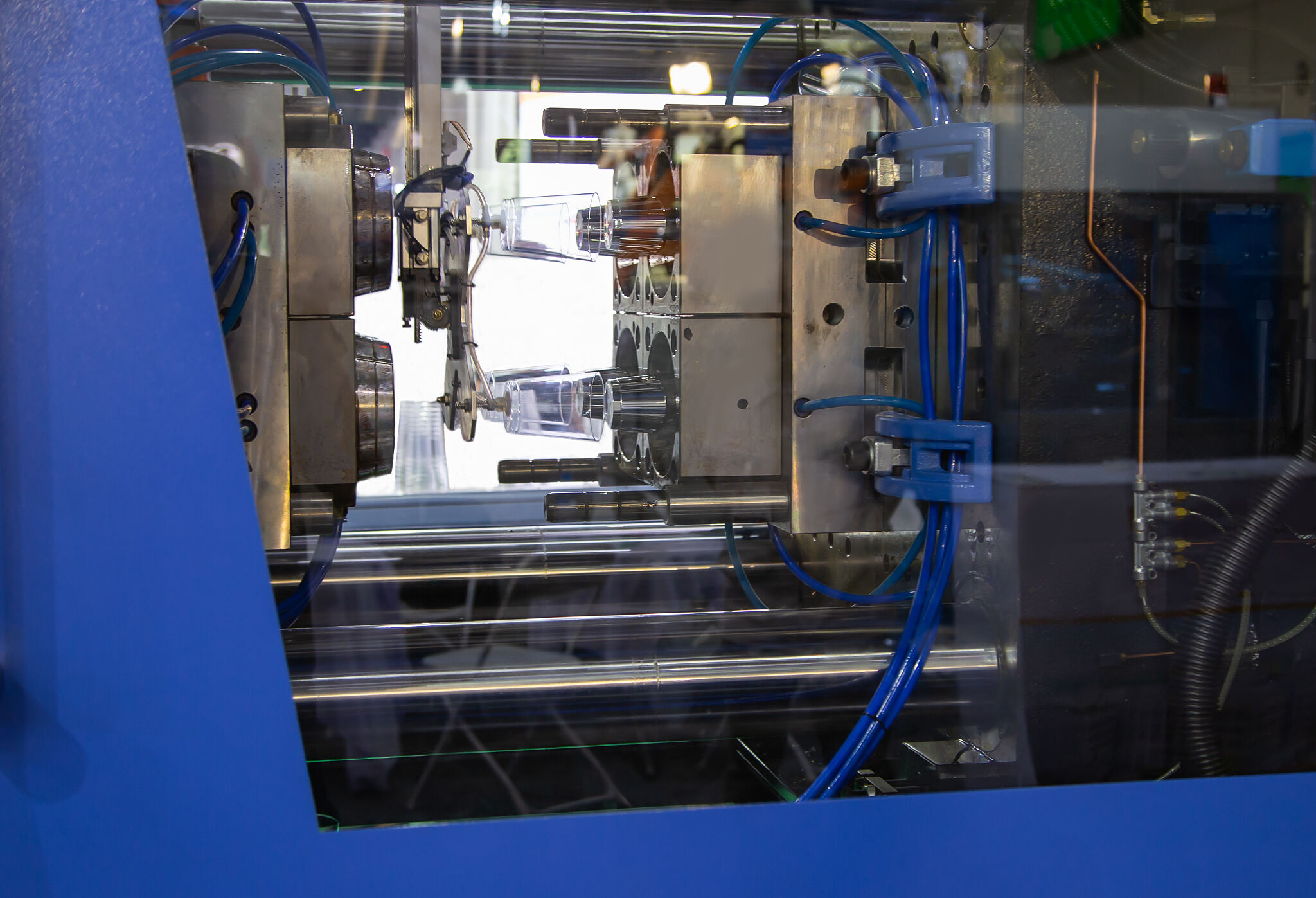

Ефективно и безследно управление: вакуумни пневматични сосачи променят автоматизираната лане на производството при инжекционното формуване

Сред тълпата производствени усъвършенства в Европа, Америка и Югоизточна Азия, индустрията на инжекционното формуване среща основен предизвикателство: как да се постигне транспорт без повреди и високоскоростен превоз на пластмасови части от формите до готовите продукти. Традиционните механични хапчици често причиняват цепнатини и деформации на частите, и вакуумни пневматични хапчици стават ключова технология за решаване на тази проблемна точка.

▶ Немски случай: заводът на BMW в Лайпциг използва Φ50mm високотемпературни вакуумни чаши (230℃) за премахване на инжекционно формувани бампери в рамките на 3 секунди, избягвайки свивалите дефекти, причинени от традиционните хапчици.

▶ Йужноизточното азиатско практикуване: Японска финансирана компания в Тайланд постигна не унищожаващо премахване на тонкостенни (0,8мм) козметични упаковки, а процентът на ефективност се повиши с 31%.

▶ Успех в Виетнам: Производители на хранителни съдове използват система с матрица от всасващи чашки за едновременно пренос на 24 дневни хранения до станции за печатане, спестявайки трудови ресурси в стойност $ 15,800 /месец.

Прорив в оптимизацията на разходите:

▶Проект в Филипини: Използване на модулни групи с всмукателни чашки, времето за промяна на производството се съкращава до 1/6 от традиционната система.

▶Практика в Малайзия: Обработка на инжектираните части за държачи на слънчеви панели, циклът на ROI се съкращава до 8.2 месеца.

Насока за еволюция на технологиите:

▶Интегрирана интелигентна перцепция: Интегрирана AI визуална система за позициониране (например, решение на ST Engineering Singапур).

▶Уltra-лекодавен дизайн: Въглеродна волокна сосака за всмукване намалява теглото с 40% (резултат от плана EU H2020).

▶Функция за самозачистване: Антиприлипателно покритие за влажни среди в Югоизточна Азия.

Вакуумна пневматична сосака не е само иновация в областта на инструментите, но и стратегически опорен пункт за модернизацията на инжекционното формуване. За европейски и американски фирми, които търсят производство без дефекти, или за заводи в Югоизточна Азия, които急需но трябва да намалят разходите си и да повишат ефективността, тази технология доказа своята адаптивност в различни сценарии – практиката на промишленния парк в Хо Чи Мин град, Виетнам, показва, че след прилагането на системата за вакуумно adsorption, вторичният процент на повреди на инжекционните части се намали до 0.003%.