Ако сте мениджър на фабрика или оператор на роботизирана ръка, знаете какво означава това:

- Понеделник сутрин: Прекарвате 40 минути, за да свържете външни вакуумни помпи, само за да започнете палетизирането на кашони – и тогава маркучът тече по средата на смяната, което спира производството.

- Сряда следобед: Намирате купчина от полирани дървени плоскости, одраскани от твърди вакуумни чашки – което нанася щети на стойност 500 долара материал и забавя поръчка.

- Петък: Губите 2 часа, за да смените 3 различни вакуумни чашки, за да може системата да се справи с тесни стоманени плочи, средни кашони и широки дървени панели – и всичко това преди обяд.

Това не са просто дребни досади. Според проучване от 2025 г. за индустриалната роботика неефективността на вакуумните чашки струва на фабриките от 12 до 15 часа продуктивно време седмично – време, което не можете си позволите да губите.

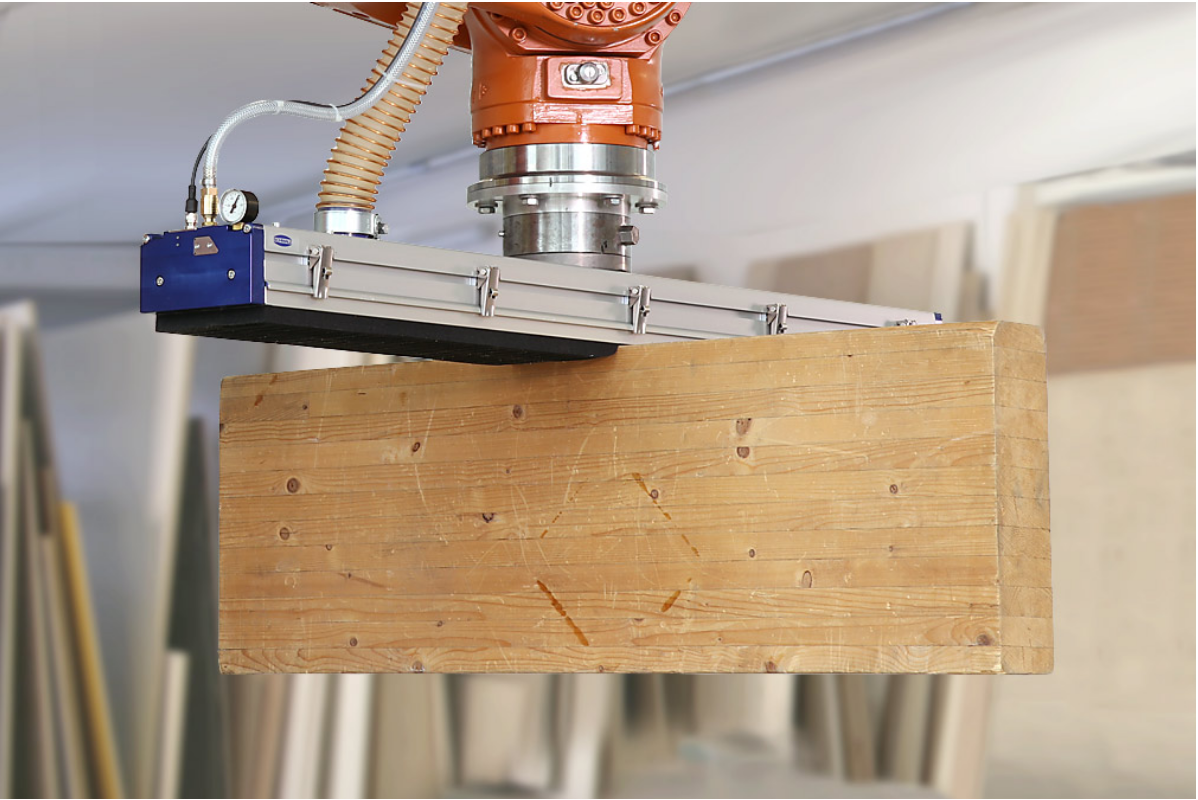

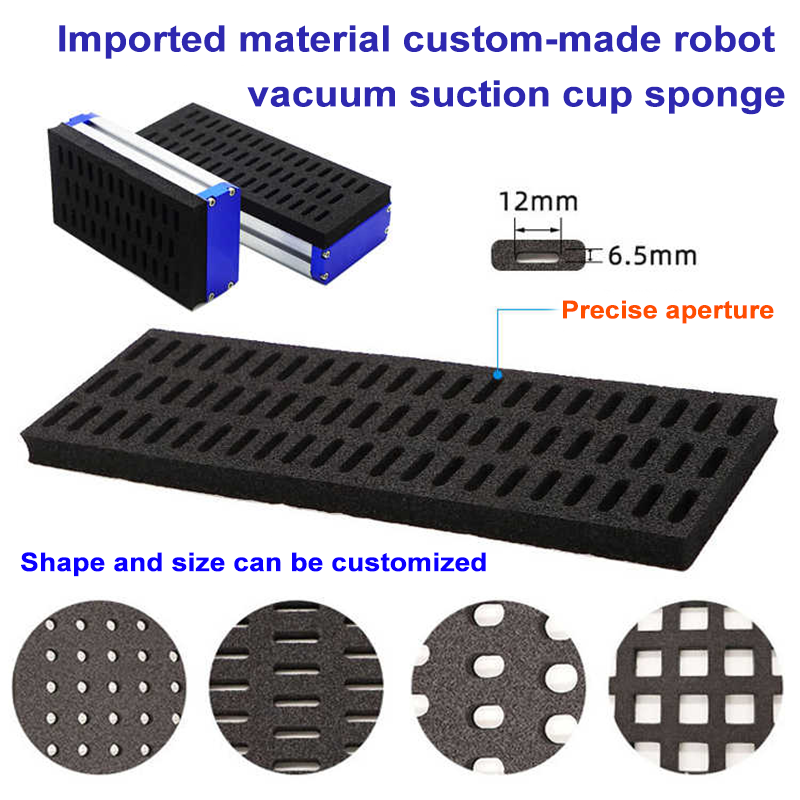

Нашата нова Width-Integrated Vacuum Sponge Suction Cups бяха създадени, за да сложат край на тези проблеми. Проектирани като цялостно решение (комбиниращо интегрирана роботизирана технология със силиконови вакуумни помпи, вградена система за палетизиране с вакуум и регулируема ширина), те превръщат "досадни вдигания" в "безпроблемни, непокътнати операции" за кашони, стомана и дърво. Нека разгледаме как те решават трите най-големи предизвикателства, с които се сблъсквате.

Проблем 1: Големи външни вакуумни системи = бавна настройка и течове при вдигане

Традиционните роботизирани смукателни инструменти разчитат на отделни помпи, маркучи и филтри, за да работят. За Мария, супервайзер по логистика в европейско складово помещение за електронна търговия, това означаваше:

- 45 минути настройка на роботизираната ръка (само за свързване на маркучите и калибриране на налягането), преди екипът ѝ да започне палетизирането на кашони.

- 18% от вдиганията се провалят по средата на цикъла, защото разхлабени маркучи или запушени филтри нарушават вакуумното уплътнение, което забавя 2-3 камиона седмично.

- Загубено пространство: Външните помпи заемаха площ от 4x6 фута до всяка работна станция, оставяйки нито сантиметър за допълнително съхранение на кашони.

Решението: Вградена вакуумна система за скорост „plug-and-play“

Нашите чашки с интегрирана ширина са съсредоточени върху палетизирането инструменти за засмукване с вградена вакуумна система —няма нужда от външни компоненти. Ето как това промени работния процес на Мария:

- инсталиране за 10 минути : Закачете чашката директно към роботизираните ѝ ръки Fanuc, включете захранването и започнете да вдигате. Няма маркучи, няма калибриране, няма чакане.

- Стабилно засмукване от -92 kPa : Интегрираната система генерира вакуум за 0,2 секунди, осигурявайки здраво запечатване дори когато кашоните се изместват или издуват. Отказите, свързани с течове, намаляха от 18% до 0,6%.

- Самоочистващ се филтър : Миещ се филтър от 5μm задържа праха и лепилата от кашоните, като се нуждае от почистване само веднъж на всеки 4 седмици (в сравнение с 2 дни за външните филтри). Екипът на Мария вече прекарва с 85% по-малко време в поддръжка.

„Преди имахме техник, специално ангажиран с поправянето на вакуумните маркучи,“ каза Мария. „Сега това е цял ден допълнителна продуктивност, която можем да използваме за изпращане на поръчки.“

Проблем 2: Твърди чаши = Надраскани изделия и загубени пари

За Томас, мениджър по производството на метал в Германия, твърдите пластмасови засмукващи чаши бяха постоянен кошмар:

-

7% от стоманените плочи (с дебелина 3-10 мм) се надраскваха при транспортирането, което изискваше

500 за преработка на всяка плоча, за да отговарят на изискванията на клиента.

- Полирани дървени плоскости за клиент в мебелната индустрия? 10% от тях се отпадаха, защото твърдите чаши оставяха кръгли белези по повърхността.

- Дори кашоните не бяха в безопасност: Остри ръбове по старите чаши разкъсваха 5% от опаковките с търговска марка, което принуждаваше екипа му да опакова отново поръчките.

Решението: Композитни чаши от силикон и гъба (без да оставят следи) за хващане и транспортиране

Нашите чаши с интегрирана ширина използват хипериден дизайн от силикон и гъба —мек, за да предпазва деликатни повърхности, и здрав, за да задържа груби материали. Ето какво видя Томас:

- Картонени кутии : Съвместимата текстура на гъбата се адаптира към изпъкнали или вълнисти повърхности, предотвратявайки разкъсвания. Процентът на отпадъчен картон падна до 0.3%.

- Стоманени плочи : Текстурираната повърхност на силиката здраво улавя стоманени листове без да оставя драскотини. Разходите за преработка намаляха с 1200 долара месечно.

- Дървени плоскости : Мекият гъбест слой действа като буфер, запазвайки полирани дървени повърхности от белези. Отпадъчното дърво намаля от 10% до 0.2%.

„Преди обичах да задържам дъха си всеки път, когато вдигахме полирано дърво,“ каза Томас смях. „Сега дори не мисля за това – чашите се справят перфектно с работата.“

Проблем 3: Чашки с фиксирана ширина = Постоянно сменяне на инструментите

Представете си това: Започвате деня като вдигате стоманени плочи с ширина 300 мм, преминавате към картонени кашони от 600 мм в обед, и завършвате с дървени дъски от 1200 мм. С традиционни чашки това означава:

- Спиране на производството на всеки 2 часа, за да сменяте инструментите (по 20-30 минути на смяна).

- Съхраняване на 3+ комплекта чаши на работно място (губи се пространство и се увеличават разходите).

- Обучение на нови оператори да използват различни чаши за различни натоварвания (добавя 4 часа към времето за въвеждане в длъжността).

Решението: Дизайн с интегрирана ширина = Няма повече размени

Чашите ни решават този проблем чрез адаптивна ширина (от 300 mm до 1200 mm) и модулни губени сегменти. Ето как работи за Лиза, оператор в мебелна фабрика:

- Тесни натоварвания (300 mm) : Тя използва единичен гумен сегмент, за да вдига тънки стоманени плочи за табуретки.

- Средни натоварвания (600 mm) : Добавя два сегмента, за да може да поема кашони с части за столове, поставени един върху друг.

- Широки товари (1200 мм) : Използва пълната трисекционна конфигурация за големи дървени маси.

- Без спирания, без размяна, без загубено време. Екипът на Лиза сега спестява над 2 часа дневно за смяна на инструменти.

„Преди повече време прекарвах в смяна на чашки, отколкото в повдигане на материали“, каза Лиза. „Сега мога да се съсредоточа в по-бързото изпълнение на поръчки.“

Какво означава това за печалбата ви

Числата не лъжат. Ето как нашите интегрирани по ширина вакуумни чашки помогнаха на други фабрики:

- Логистика : 35% по-бързо палетизиране на кашони, спестяване от 1 700 долара седмично от отпадък.

- Производство на метал : 95% по-малко одраскани стоманени плочи, 40% повече плочи, повдигани на час.

- Производство на мебели : 0,2% отпадъчен дървен материал, производствени цикли с 18% по-бързи.

Готов ли сте да решите проблемите с роботизирането?

Не е нужно да ни вярвате на думи – вижте как чашките работят с вашият роботи и вашият товари (картонени кутии, стомана, дърво) чрез безплатна демонстрация на място. Екипът ни ще:

- Тества чашките на вашите конкретни роботи (Fanuc, KUKA, ABB и др.).

- Покаже как да настроите ширината за най-често използваните товари.

- Сподели персонализиран доклад, който показва колко време и пари бихте спестили.

„Тези чашки не само модернизираха роботите ни – те модернизираха цялата ни операция“, каза един фабричен мениджър. „Работим по-бързо, губим по-малко и екипът ни е по-малко стресован. Това е инструментът, който прави истинска разлика.“