Вакуумная пневматическая присоска: ключевой драйвер гибкого интеллектуального производства автомобилей

Глобальные автопроизводители сталкиваются с двойными вызовами: производством нескольких моделей на одной линии (одна линия ≥ 8 моделей переключения) и революцией в области легких материалов (алюминиевые сплавы/углеродное волокно составляют более 35%). Традиционные механические фиксаторы находятся на грани исчезновения из-за жесткого контакта, который вызывает повреждения (годовой убыток $2,6 млрд) и длительной смены модели (в среднем 45 минут/раз). Вакуумные пневматические присоски стали ядром гибких производственных линий благодаря адаптивному поглощению + контакту при нулевом давлении — рынок автомобильной автоматизации достигнет $134 млрд к 2025 году (прогноз McKinsey), а доля проникновения вакуумных технологий превысит 50%.

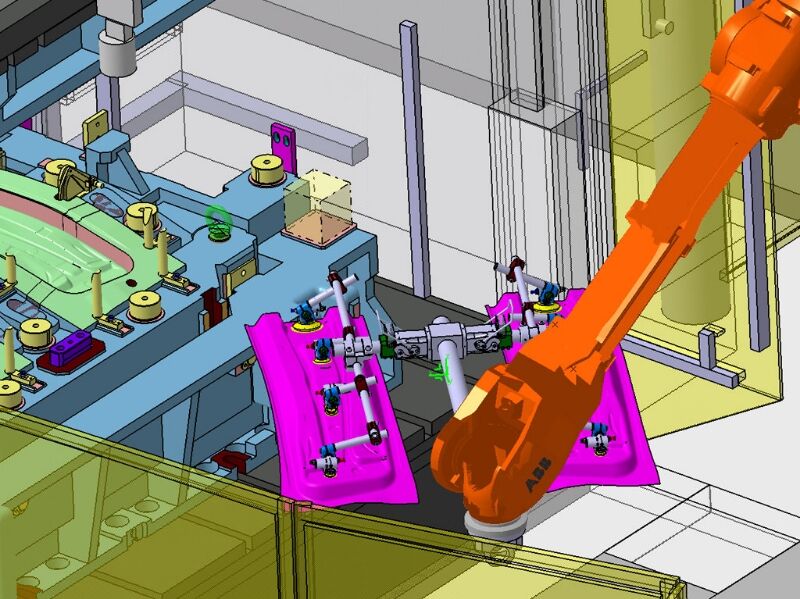

Штамповочная цепочка: высокоточная обработка листов

Проблемы отрасли:

Процент брака при ручной обработке сверхтонких стальных пластин толщиной 0,7 мм составляет >12%, а погрешность позиционирования лазерно-свариваемых пластин составляет ±1,5 мм.

Решение:

Группа всасывающих чашек с микроскопическими порами: автоматически регулирует силу всасывания в зависимости от деформации пластины (более 200 независимых вакуумных зон)

Магнитная система позиционирования: точность обработки алюминиевых пластин достигает ±0.2мм (фактические измерения на заводе Тесла в Берлине)

Азиатский дизайн эффективности:

▶ Низкая стоимость матрица присосок (совместима с пластинами размером 0.5~2.5м²)

▶ Антивибрационный модуль для компенсации колебаний электросети (±15% напряжения)

Тип материала:

Сталь/алюминий& полиуретановая присоска

Углеродное волокно силикон & противостатический всасывающийся коврик

Пластиковые детали & ТПЭ гибкая присоска

Инновационные технологии:

▶ Сопротивляемость низким температурам: обработка при -30℃ в морозильной камере (материал фторрезина)

▶ Самоочищающийся край: предотвращает брызги и прилипание краски (экономит 2 часа времени на мойку мест соприкосновения в день)

4. Конвейерная линия: гибкая стыковка компонентов

Смешанная производственная задача:

При производстве внедорожника/седана на одной линии доля ошибок при установке панели приборов >8%.

Интеллектуальное решение:

3D-visão, управляемая присоской: Идентификация разных моделей передних стекол (0,3 секунды/штук)

Система силового контроля податливости: Сила контакта при установке окна ≤5Н (избегание деформации уплотнительных полос)

Глобальные случаи:

Платформа Volkswagen MEB: Система с присосками позволяет бесшовно переключаться между 10 моделями.

Завод Toyota в Таиланде: Срок окупаемости инвестиций составляет всего 14 месяцев.