Se os braços robóticos da sua fábrica ainda estão limitados por problemas com ventosas—bombeadores de vácuo externos volumosos que desaceleram a instalação, garras rígidas que arranham caixas ou selos inconsistentes em superfícies ásperas como o aço—você está perdendo tempo e dinheiro. Um relatório de Automação Industrial de 2025 constatou que 40% da parada no manuseio robótico tem origem em ferramentas de sucção inadequadas, especialmente ao movimentar cargas variadas, como caixas de papelão corrugado, chapas de aço com camada de óxido e tábuas de madeira polidas.

Nossa nova as Ventosas de Silicone com Vácuo Integrado Robótico Série 130 foram desenvolvidas para resolver exatamente esses problemas. Projetadas como soluções completas—combinando um sistema de vácuo integrado, garras macias de silicone e compatibilidade com aplicações pesadas—elas transformam "elevações frustrantes" em "operações contínuas e sem arranhões" para braços robóticos de alta potência. Vamos analisar como elas transformam as tarefas mais importantes para a sua equipe.

As ventosas tradicionais o obrigam a fazer concessões: escolher entre portabilidade e potência, força e suavidade, ou velocidade e confiabilidade. A série 130 elimina essas compensações — veja como.

A maioria das ferramentas robóticas de ventosa depende de bombas de vácuo, mangueiras e filtros separados para funcionar. Para uma equipe de logística paletizando caixas, isso significa:

- 45+ minutos de configuração por braço robótico (apenas para conectar mangueiras e calibrar a pressão).

- Vazamentos de mangueiras soltas ou filtros entupidos — causando falhas em 15-20% das elevações no meio do ciclo.

- Espaço desperdiçado nos pisos das fábricas (bombas externas ocupam espaço valioso perto das estações de trabalho).

Um centro europeu de logística de comércio eletrônico nos contou que seu antigo sistema externo os obrigava a operar com 2 braços robóticos a menos durante a temporada de pico — perdendo mais de 300 horas semanais de paletização de caixas.

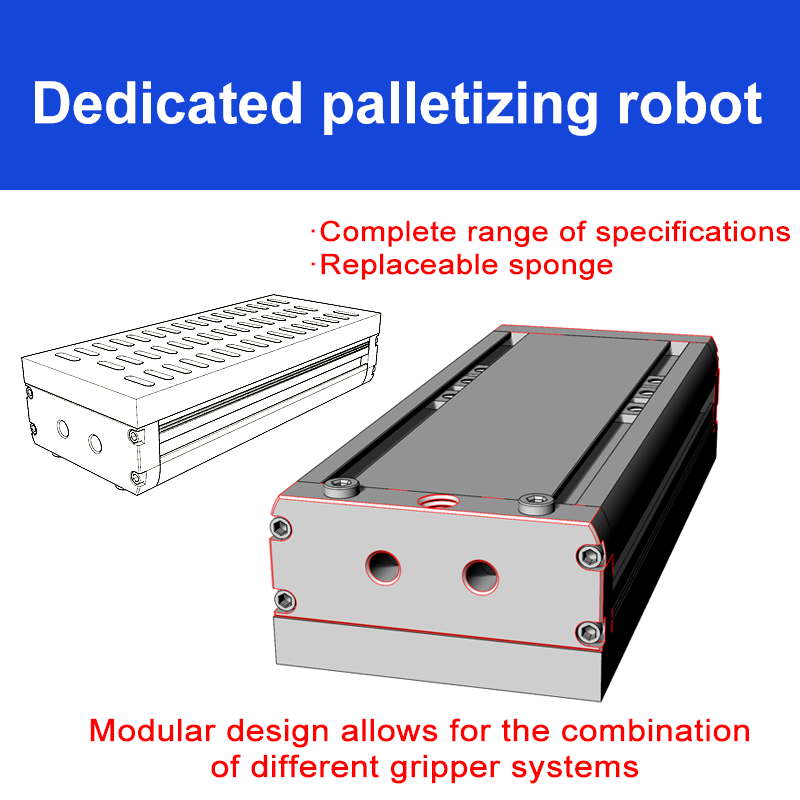

O 130-Series é um ferramenta de sucção para paletização com sistema de vácuo integrado —não requer bombas externas, mangueiras ou filtros. Veja o que isso significa para a sua equipe:

-

configuração em 10 minutos : Basta fixar a ventosa diretamente no braço robótico (compatível com modelos Fanuc, KUKA e ABB) e ligar—não é necessária calibração nem gerenciamento de mangueiras. O centro de distribuição agora configura 6 braços no tempo que antes levava para configurar apenas 1.

-

Pressão constante de -90 kPa : O sistema integrado gera vácuo em 0,3 segundos, mantendo um selo firme mesmo que as cargas se movam ligeiramente. As falhas de elevação devido a vazamentos caíram para 0,5% no centro de distribuição.

-

Design que economiza espaço : Com apenas 180 mm de altura, o 130-Series se encaixa em estações de trabalho compactas—liberando espaço no chão para equipamentos adicionais ou armazenamento.

Tábuas de madeira polidas, caixas personalizadas e chapas de aço pintadas são delicadas—mas ventosas plásticas rígidas tradicionais as tratam como maquinário pesado. Qual é o resultado?

- taxas de sucata de 5-10% para produtos acabados (por exemplo, um fabricante de móveis descartava $2.500/semana em tábuas de carvalho polidas devido a marcas de curvatura).

- Devoluções por clientes por peças de aço arranhadas ou cartuchos manchados — danificando a reputação da sua marca.

- Reparos manuais (lixamento, reembalagem) que acrescentam horas aos ciclos de produção.

Um fabricante de móveis da América do Norte nos contou que contratou 2 funcionários extras apenas para corrigir arranhões causados por ventosas nas tábuas de madeira.

Como um copo de sucção de silicone de vácuo robótico integrado , a série 130 usa silicone de qualidade alimentar, de baixa aderência que equilibra a força bruta com a suavidade:

-

Zero arranhões : O silicone se adapta às superfícies sem deixar marcas, mesmo na madeira polida ou em cartões impressos. A taxa de sucata do fabricante de móveis caiu para 0,2%, eliminando os custos de retrabalho.

-

Adaptável a cargas desiguais : Embalagens estufadas, tábuas de madeira empenadas ou chapas de aço com pequenas amassadas? O silicone comprime até 8 mm para preencher lacunas, mantendo um selo firme sem pontos de pressão.

-

Durável para Uso Intenso : O silicone resiste ao desgaste causado por fibras de madeira, pó de aço e adesivos de embalagens — durando 3 vezes mais do que copos de borracha tradicionais. O fabricante de móveis agora substitui os copos a cada 6 meses em vez de a cada 2.

Sua equipe não movimenta apenas um tipo de carga — vocês lidam com caixas pela manhã, chapas de aço à tarde e tábuas de madeira à noite. Os copos tradicionais os obrigam a trocar as ferramentas entre as tarefas:

- Copos rígidos para o aço (mas eles arranham a madeira).

- Copos macios para embalagens (mas eles vazam ao manusear aço).

- Copos extra-grandes para placas grandes (mas são muito lentos para pequenas embalagens).

Um fabricante de estruturas metálicas nos contou que as trocas de ferramentas adicionavam 2 horas/turno ao fluxo de trabalho — tempo que eles não podiam perder.

A Série 130 foi projetada para manipular os três materiais principais sem necessidade de trocar ferramentas — graças ao seu diâmetro de 130 mm e ao sistema de fixação híbrido de silicone-silicone:

-

Paletização de Caixas : O diâmetro largo distribui a pressão uniformemente sobre superfícies corrugadas, evitando inchaços ou rasgos. Um cliente de logística agora paletiza 35% mais caixas/turno.

-

Elevação de Chapas de Aço : A superfície de silicone texturizada segura aço com camada de óxido áspera sem vazamentos, suportando cargas de até 50 kg. O fabricante de metais eliminou totalmente as trocas de ferramentas, reduzindo 2 horas/turno no fluxo de trabalho.

-

Movimentação de Tábuas de Madeira : O silicone macio protege superfícies polidas, enquanto o vácuo integrado mantém a aderência em madeira porosa ou nodosa. Um fabricante de armários relatou 18% mais velocidade no manuseio de tábuas, sem arranhões.

Números contam a história melhor. Veja como três equipes transformaram suas operações com a Série 130:

-

Logística : 35% mais rápido no paletização de caixas, economia de $1.700/semana em resíduos, 80% menos tempo de manutenção.

-

Fabricação de metais : 40% maior capacidade de chapas de aço, 95% menos falhas de elevação, economia de $2.000/semana em retrabalho.

-

Fabricação de móveis : 0,2% de taxa de desperdício para tábuas de madeira, 18% mais rápida produção, 2 funcionários a menos para retrabalho.

Falar é fácil – queremos que você veja como a Série 130 funciona com seu braços robóticos e seu cargas. Solicite uma demonstração gratuita no local e nossa equipe irá:

- Testar a Série 130 em suas caixas, chapas de aço ou tábuas de madeira.

- Compartilhar um relatório personalizado de eficiência mostrando quanto você poderia economizar com tempo de inatividade e desperdício.

- Responder perguntas sobre integração, manutenção ou escalabilidade.

“A Série 130 não apenas melhorou nosso manuseio robótico — ela tornou toda a nossa linha mais eficiente,” disse um usuário da Série 130. “Estamos movimentando mais cargas, desperdiçando menos material e gastando menos tempo consertando equipamentos. É uma decisão óbvia.”