Puchar próżniowy pneumatyczny: rdzeniem elastycznego inteligentnego produkcji w przemyśle samochodowym

Globalni producenci samochodów stoją przed podwójnym wyzwaniem mieszanej produkcji wielu modeli (jedna linia ≥ 8 modeli przestawianych) i rewolucji lekkich materiałów (aluminiowe/stękalne węglowe płyty stanowią więcej niż 35%). Tradycyjne przyrządy mechaniczne są na krawędzi eliminacji z powodu sztywnego kontaktu, który powoduje uszkodzenia (roczne straty $2,6 mld) oraz czasochłonnej zmianie modeli (średnio 45 minut/przełączenie). Wakuumowe pneumatyczne kubki ssące stały się rdzeniem elastycznych linii produkcyjnych dzięki adaptacyjnemu wssaniu + kontaktem bez ciśnienia - rynek automatyzacji w sektorze motoryzacyjnym osiągnie wartość $134 mld w 2025 roku (prognoza McKinsey), a penetracja technologii próżniowej przekroczy 50%.

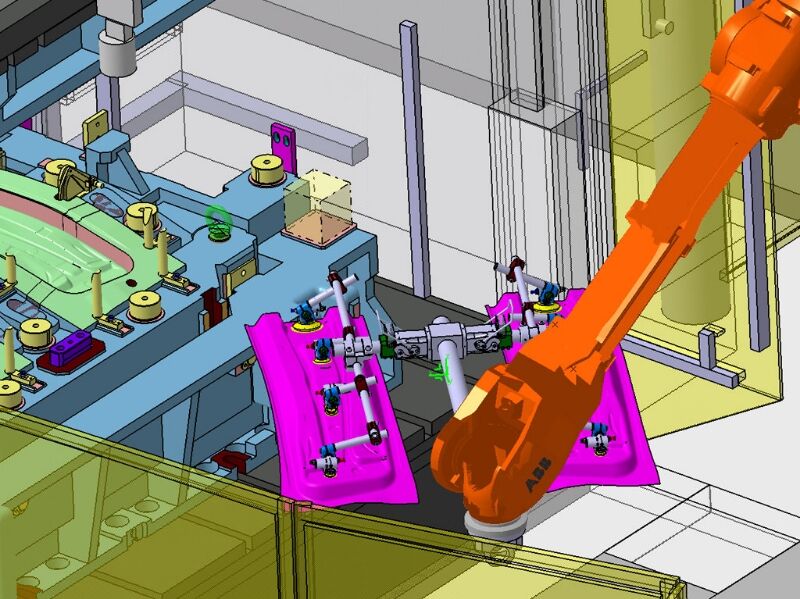

Łańcuch tłoczenia: obsługa precyzyjnych blach

Ból branży:

Stopień bruzdowania ręcznie obsługiwanych blach stalowych o grubości 0,7 mm wynosi >12%, a błąd pozycjonowania spoin laserowych blach wynosi ±1,5 mm.

Rozwiązanie:

Grupa ssących nakrętek mikroporowych: automatycznie dostosowuje siłę wssania w zależności od deformacji blachy (200+ niezależnych stref próżniowych)

Pomoc magnetyczna w pozycjonowaniu: dokładność obsługi płyty z legitymową osiąga ±0,2 mm (rzeczywiste pomiar w fabryce Tesla w Berlinie)

Azjatycki projekt efektywności:

▶ Niski koszt macierz ssących kubków (zgodny z płytami o powierzchni 0,5~2,5m²)

▶ Moduł antywibracyjny do radzenia sobie z fluktuacjami w sieci elektrycznej (±15% napięcia)

Rodzaj materiału:

Stal/aluminium& przysoskowa gumka poliuretanowa

Włókno węglowe silikon & przeciwpodstatyczna ssawka

Części plastikowe & TPE elastyczny ssawek

Innowacyjna technologia:

▶ Odporność na niskie temperatury: obsługa w zamrażarce -30℃ (materiał fluorka gumy)

▶ Krawędź samooczyszczająca: zapobiega rozpryskiwaniu i przyleganiu farby (oszczędza 2 godziny czasu CIP dziennie)

4. Linia montażowa: dokowanie elementów elastycznych

Wyzywanie rdzenia mieszanej produkcji:

Podczas produkcji SUV/sedanu na tej samej linii, wskaźnik błędów montażu pulpitu przyrządów >8%.

Inteligentne rozwiązanie:

przewodnictwo za pomocą 3D widzenia: Identyfikacja różnych modeli przednich szyb (0,3 sekundy/sztuka)

System zgodności sterowany siłą: Siła kontaktowa podczas instalacji szyby ≤5N (unikanie deformacji pasków pieczętujących)

Przykłady globalne:

Platforma Volkswagen MEB: System zaczepów próżniowych umożliwia bezseamenną zmianę 10 modeli.

Wytwórnia Toyota w Tajlandii: Czas zwrotu inwestycji wynosi zaledwie 14 miesięcy.