Het waarborgen van steriliteit, efficiëntie en naleving in de productie van levensreddende medicijnen

In de zeer gecontroleerde wereld van de farmaceutische productie, waarbij een enkele micrometer afwijking een volledige partij medicijnen ongeschikt kan maken, zijn hoogwaardige aandrijvingen opgekomen als stille bewakers van kwaliteit. Deze geavanceerde componenten, gecombineerd met UL-gecertificeerde solenoïde kleppen en ontwikkeld voor omgevingen met hoge luchtvochtigheid, herschrijven de automatisering van cleanrooms en zorgen ervoor dat therapieën, variërend van mRNA-vaccins tot monoklonale antilichamen, voldoen aan zowel FDA-voorschriften als internationale veiligheidsnormen. In dit artikel wordt uitgelegd hoe moderne aandrijftechnologieën precisie, energie-efficiëntie en milieuvastheid met elkaar in balans brengen om de toekomst van de geneeskunde te beschermen.

1. De precisie-eis: waarom aandrijvingen de kwaliteit van medicijnen bepalen

Farmaceutische cleanrooms werken onder ISO 14644-1 Klasse 5-omstandigheden, waarbij zelfs positioneringsfouten op submillimeter-niveau bij het vullen van vials of lyofilisatie kostbare afwijkingen kunnen veroorzaken. Moderne hoogwaardige actuatoren lossen dit op via:

· Nanometerprecisie: Piezo- of servogestuurde systemen bereiken een nauwkeurigheid van ±0,1 μm voor kritieke taken zoals het inbrengen van spuitenplunjers.

· Ontwerp zonder verontreiniging: Gesloten behuizingen met IP69K-certificering voorkomen lekken van smeermiddelen of het afschilferen van deeltjes.

· Echtijdfeedback: Geïntegreerde encoders passen kracht/koppel dynamisch aan en compenseren viscositeitsveranderingen in biologische producten.

Casestudie: Een op mRNA-technologie gespecialiseerd bedrijf in Boston verlaagde de afkeuringsgraad van batches met 92% na de overstap naar actuatoren met een lineariteitsfout van 0,05%, wat jaarlijks 4,8 miljoen dollar spaarde aan verspilde grondstoffen.

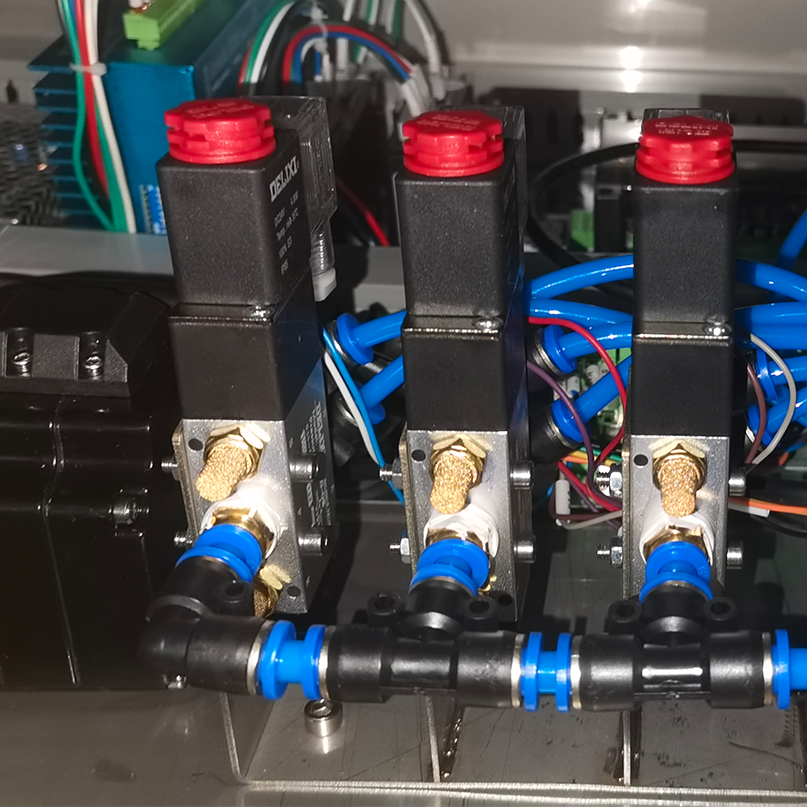

2. UL-gecertificeerde solenoïde kleppen: De nalevingsbrug

In cleanrooms waarin cytotoxische stoffen of sterile injecteerbare producten worden verwerkt, is klepbetrouwbaarheid een vereiste. Certificeringen UL 1776 en UL 429 garanderen:

· Explosieveiligheid : Intrinsieke bescherming tegen vonken in zuurstofrijke omgevingen (essentieel voor het vriesdrogen van vaccins).

· Materiaalzuiverheid : 316L roestvrij staal of PTFE-oppervlakken die in contact komen met vloeistoffen, verzetten zich tegen chemische reacties met APIs.

· Veiligheidsfunctie bij storingen : Redundante spoelen zorgen ervoor dat de klep gesloten blijft tijdens spanningsfluctuaties – essentieel voor isolatorscherm-systemen.

Regelgevend inzicht : 78% van de FDA Form 483-citaten in 2024 wees op onjuiste documentatie van kleppen. UL-certificering vereenvoudigt de auditvoorbereiding door traceerbare testrapporten te leveren.

3. Aanpak van vochtigheid: overleving van aandrijvingen in verzadigde omgevingen

Cleanroom washdowns en stoomsterilisatie creëren 95% RV-omstandigheden die traditionele componenten op de proef stellen. Oplossingen voor hoge vochtigheidsomgevingen zijn onder andere:

· Hermetische afsluiting : Drievoudige lipafdichtingen met FKM-elastomeren voorkomen vochtopname, zelfs bij 150°C SIP-cycli.

· Corrosiebestendigheid : Diamond-Like Carbon (DLC)-coatings op aandrijfstangen verdragen pH 12-reinigingsmiddelen.

· Condensatiebeheersing : Verwarmde behuizingen houden de binnentemperatuur boven het dauwpunt tijdens stilstand.

Innovatie in de schijnwerpers : Een Zwitserse OEM introduceerde onlangs lineaire aandrijvingen die bestand zijn tegen vochtigheid, gemaakt van polymeer met grafietnanodeeltjes, en behaalde 100.000+ cycli in 100% RV versnelde tests.

4. Energie-efficiënte aandrijving: duurzaamheid in combinatie met kostenbeheersing

Aangezien cleanrooms 10x meer energie verbruiken dan kantoorpanden, energie-efficiënte aandrijving levert dubbele ROI op:

· Regeneratief remmen : Herwint 30% van de kinetische energie tijdens vertraging in robotachtige voertuigmanipulatiesystemen.

· Slimme draaicyclus : AI-algoritmen verminderen het stroomverbruik in stand-by met 65% zonder de gereedheid in te perken.

· Lage wrijvingsontwerp : Keramische lagers en magnetische levitatiegeleiders verminderen het bedrijfstorque met 40%.

2025-gegevens: Installaties die gebruikmaken van actuatoren conform ISO 50001 rapporteren:

· $18/sq.ft jaarlijks energiekostenbeleid

· 25% kortere koolstofrendabiliteitsperiodes

· Geschikt voor DOE Advanced Manufacturing belastingkrediet

5. Toekomstbestendige Cleanroom Automatisering: 3 opkomende trends

· Digitale tweelingen voor validatie : Virtuele actuatormodellen versnellen het FDA proceskwalificatie van 12 maanden naar 90 dagen.

· Zelfontsmittende oppervlakken : Fotokatalytische titaanoxidecoatings breken biofilms af onder UV-C verlichting.

· Waterstofaangedreven actuatoren : Protonenuitwisselingsmembraansystemen elimineren de noodzaak van gecomprimeerde lucht voor netto-nul operaties.

Conclusie

Terwijl gepersonaliseerde medicijnen en continu produceren de farmaceutische industrie vormgeven, ontwikkelen hoogwaardige actuatoren zich van mechanische onderdelen naar intelligente ecosystemencoördinatoren. Door UL-gecertificeerde kleppen te integreren, vochtigheidsuitdagingen onder de knie te krijgen en prioriteit te geven aan energie-efficiëntie, kunnen producenten het onmogelijke bereiken: innovatie opschalen terwijl kwaliteitscontroles worden versterkt.

Klaar om de operationele 'DNA' van uw cleanroom te transformeren? Werk samen met gecertificeerde automatiseringsspecialisten om uw aandrijfsystemen te auditeren - waar precisie niet alleen wordt gemeten in microns, maar ook in veiliggestelde levens.