Als u in de logistiek of productie zit, kent u de ergernis van zwaar paletteren: een beschadigde doos die de verpakking van een merk verpest, een lekke zuigkop die een houten plaat laat vallen, of een stalen greper die drie man nodig heeft om te installeren. Voor teams die omgaan met dozen, hout, glas of zware lasten zijn deze problemen niet alleen vertragend—volgens een sectorrapport uit 2025 lopen deze kosten jaarlijks minstens $15.000 aan afval en stilstand op.

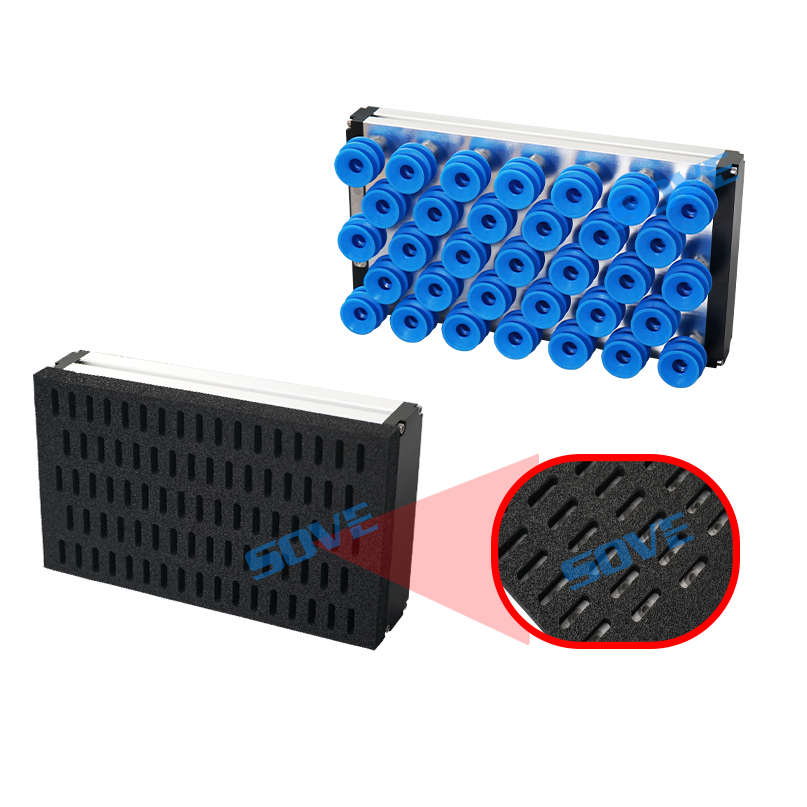

Daarom hebben wij onze 200 mm brede geïntegreerde vacuümzuigkoppen —een alles-in-één oplossing ontwikkeld voor de ruwe omgeving van industriële materiaalhantering. Met geïmporteerd temperatuurbestendig siliciumrubber, zachte afsluitkussens van schuim en lichtgewicht aluminiumlegering, verandert het paletteringsproblemen in zorgen zonder zorgen. Laten we de vier grootste problemen bekijken die u waarschijnlijk tegenkomt.

Probleem 1: Krassen op producten (en dure afvalkosten)

Of u nu geprinte dozen voor e-commerce verplaatst of glaspanelen voor displays, krassen betekenen afval. Een drankgelient van ons verloor 7% van hun gelabelde dozen door gebruik van stijve rubberen zuignappen - elke beschadigde doos kostte

3.500/maand aan verspilling. Voor glasverwerkers kan één kras al een $100-windchpanel onbruikbaar maken.

De oplossing: geïmporteerd hoogtemperatuursilicone (krasvrij, chemisch stabiel)

Onze zuignappen gebruiken voedselkwaliteit geïmporteerd siliciumrubber - geen goedkoop rubber - om krassen te voorkomen, en het is gebouwd voor industriële inzet:

- Geen merktekens meer : De silicone (Shore A 35 hardheid) past zich aan oppervlakken aan in plaats van erin te drukken. Het glijdt over geprinte dozen zonder logo's te vervagen en grijpt glaspanelen zonder ook maar één kras te achterlaten. Het afvalpercentage van onze drankgelient daalde binnen twee weken naar 0,2%.

- Extreem temperatuurtolerantie : Het werkt vanaf -40℃ (ideaal voor diepvriesvoedseldozen in koelopslag) tot 200℃ (perfect voor glasverwerking na het gloeien). Geen wisselen van grijpers meer bij verschillende temperatuurzones.

- Nul contaminatie : De stabiele chemische structuur van het silicium ontleedt olie, lijm en verpakkingsmiddelen—essentieel voor voedings-/farmaceutische verpakkingslijnen. Het zal geen chemicaliën uitlogeren in uw producten, zelfs niet na 12 maanden dagelijks gebruik.

“We moesten vroeger dozen sorteren na het paletteren om de beschadigde exemplaren eruit te halen,” zei Maria Gonzalez, logistiek manager bij het drankenbedrijf. “Nu controleren we niet eens meer—deze silicium werkt gewoon.”

Hoofdpijn 2: Lekkende zuigkracht op ruwe, oneffen oppervlakken

Houten planken met harde knopen, golvende dozen met ribben of oneffen werkstukken—dat zijn zuigkoppen-niet geschikt. Een meubelproducent vertelde ons dat hun oude grijpers lucht lekten op ruw hout, waardoor ze de draagkracht met 50% moesten verlagen om valpartijen te voorkomen. Dat betekende tweemaal zoveel ritjes om hetzelfde aantal planken te paletteren.

De oplossing: Zachte afdekdop (veerkrachtig, geschikt voor oneffen oppervlakken)

We voegden een hoogdichte zachte sealspons (20 mm dik) toe rond de silicium zuigkoppen om zelfs de meest oneffen oppervlakken af te dichten:

- Veerkraft binnen 0,1 seconde : De elasticiteit van de spons zorgt ervoor dat deze zich kan comprimeren rond knopen, richels of deuken (tot 5 mm diep) en direct terugveert. Hierdoor ontstaat een strak vacuümverloop waar starre grepen vasthouden.

- Geen luchtlekken meer : Voor de meubelklant betekende dit het hanteren van volledige houten platen van 25 kg in plaats van 12,5 kg – de palettiseertijd werd met 48% verkort. Bovendien vielen er geen platen meer, wat €1.200/maand spaarde aan beschadigde voorraad.

- Zacht bij ruwe oppervlakken : Zelfs poreus hout of golfkarton wordt stevig gegrepen zonder vermorzeld te worden. De spons verdeelt de druk gelijkmatig, dus je hoeft niet te kiezen tussen 'stevig' en 'zacht'.

Probleem 3: Ongemakkelijke grepen die uren duren om te installeren

Traditionele zware zuignappen zijn gemaakt van staal — sterk, maar zo zwaar dat twee personen 45 minuten nodig hebben om er één op een robotarm te monteren. Een orderpunt waarmee we samenwerkten, moest 2 uur stilstand plannen elke keer dat ze overschakelden van karton naar houtverwerking, alleen om hun stalen grippers opnieuw te positioneren.

De oplossing: Milieuvriendelijk aluminiumlegering (licht, sterk, corrosiebestendig)

Ons 200 mm breed frame is gemaakt van hoogwaardige 6061-T6 milieuvriendelijke aluminiumlegering — een gamechanger voor installatie en duurzaamheid:

- Één persoon, 10 minuten : Met een gewicht van slechts 3,2 kg is het 40% lichter dan stalen grippers. Eén operator kan het tillen, monteren of opnieuw positioneren in 10 minuten — geen stilstand meer nodig voor teamtillen. Het orderpunt schakelt nu binnen 15 minuten tussen karton en hout.

- Houdt 8+ jaar stand : Het gecoat aluminiumoppervlak is bestand tegen vocht (essentieel voor de opslag van houten paletten) en industriële chemicaliën. In tegenstelling tot staal roest het niet of corrodeert — we hebben het getest in een vochtige opslagruimte gedurende 2 jaar, en het ziet er nog steeds als nieuw uit.

- Geen buigen onder druk : Het ondersteunt tot 50kg per eenheid (dat is een volledige wasmachine verpakking!) zonder te vervormen. Zelfs na 10.000 cycli van zwaar gebruik blijft het frame recht en stabiel.

Hoofdpijn 4: Eén gripper, één taak (te veel tools)

De meeste magazijnen hebben een la vol grippers: een voor dozen, een voor hout, nog een voor glas. Het wisselen tussen hen kost tijd en het opslaan ervan neemt kostbare ruimte in beslag. Een glasfabrikant vertelde ons dat ze 5 verschillende grippers hadden—elk voor een iets andere paneelgrootte—en toch worstelden met compatibiliteit.

De oplossing: 200mm-breed matrixontwerp (veelzijdig in 4 belangrijke scenario's)

De 200mm brede matrix van siliconen kopjes en spons is ontworpen om alle uw zware taken aan te kunnen—geen tool-ophooping meer:

- Cartonpallatisering : Bestrijkt standaardmaten (300x200mm tot 600x400mm) in één greep. Perfect voor e-commerce, retail of dranklijnen.

- Houtbewerking : Sluit aan op knopen en houtstructuur van 18mm-50mm dikke panelen. Wordt gebruikt door meubel- en bouwmaterialenteams.

- Glasbewerking : Schrijfvrije siliconen beschermt panelen van 3mm-12mm (vensters, schermpjes) tijdens transport.

- Zware belastingen : Met een compatibele vacuümpomp heft het lasten van 50kg – denk aan apparatenkisten, industriële onderdelen of gestapelde houten kratten.

“We gingen van 5 grippers naar 1,” zei Thomas Lee, Operations Director bij het glasbedrijf. “Het heeft ons schapruimte bespaard en het hoofdbrekens van onthouden welk gereedschap bij welke klus hoort.”

Hoe weet u of deze gripper geschikt is voor u

Stel uzelf deze drie vragen:

- Heeft u te maken met kisten, hout, glas of zware lasten (10kg+)?

- Kosten krassen, lekken of trage installaties u tijd/geld?

- Wilt u één gereedschap dat werkt in meerdere scenario's?

Als u op één van deze vragen “ja” heeft geantwoord, dan is de 200mm-brede geïntegreerde vacuümzuignap geschikt voor u. We bieden twee modellen aan die aan uw behoeften voldoen:

- VAC-200S : Voor zachtere werkstukken (kartonnen dozen, plastic dozen) met extra siliconen demping.

- VAC-200H : Zwaar gebruik voor hout, glas en belastingen tot 50 kg, met versterkt aluminium.

Bekijk het in Actie (Gratis Demo Beschikbaar)

Neem niet zomaar ons woord voor kennis—laat ons u laten zien hoe het werkt met jouw producten. Wij sturen een team naar uw bedrijf (of testen uw werkstukmonsters in ons laboratorium) en bewijzen:

- Nul krassen op uw kartonnen dozen/glas.

- Geen lekken op uw ruwste hout of golfkarton.

- installatie in 10 minuten (wij meten de tijd!).

“Deze greep loste niet alleen onze problemen op—het vereenvoudigde onze hele productielijn. We besparen 10 uur/week aan palettiseren, en afval is praktisch verdwenen.” — James Wilson, Manager Productie bij een meubelbedrijf