Garantire sterilità, efficienza e conformità nella produzione di farmaci salvavita

Nel mondo ultra-regolamentato della produzione farmaceutica, dove anche una singola deviazione di un micron può compromettere un intero lotto, attuatori ad alta precisione si sono affermati come silenziosi custodi della qualità. Questi componenti sofisticati, abbinati a valvole solenoidali certificate UL e progettate per ambienti ad alta umidità, stanno ridefinendo l'automazione delle camere pulite, garantendo che terapie dall'RNA messaggero agli anticorpi monoclonali rispettino sia i requisiti FDA che gli standard globali di sicurezza. Questo articolo esplora come le tecnologie all'avanguardia nell'attuazione bilanciano precisione, efficienza energetica e resistenza ambientale per proteggere il futuro della medicina.

1. L'importanza della precisione: perché gli attuatori definiscono la qualità dei farmaci

Le camere bianche farmaceutiche operano in condizioni ISO 14644-1 Classe 5, dove anche errori di posizionamento sub-millimetrici durante il riempimento di fiale o la liofilizzazione possono causare deviazioni costose. Gli attuatori moderni ad alta precisione risolvono questo problema attraverso:

· Ripetibilità a livello nanometrico: sistemi piezoelettrici o a servocontrollo raggiungono un'accuratezza di ±0,1μm per operazioni critiche come l'inserimento del pistone della siringa.

· Design privo di contaminazione: alloggiamenti sigillati con rating IP69K prevengono perdite di lubrificante o rilascio di particolato.

· Feedback in tempo reale: encoder integrati regolano dinamicamente forza/coppia, compensando le variazioni di viscosità dei prodotti biologici.

Caso di studio: un produttore di mRNA con sede a Boston ha ridotto del 92% il tasso di rifiuto dei lotti dopo aver sostituito gli attuatori con un errore di linearità dello 0,05%, risparmiando annualmente 4,8 milioni di dollari in materie prime sprecate.

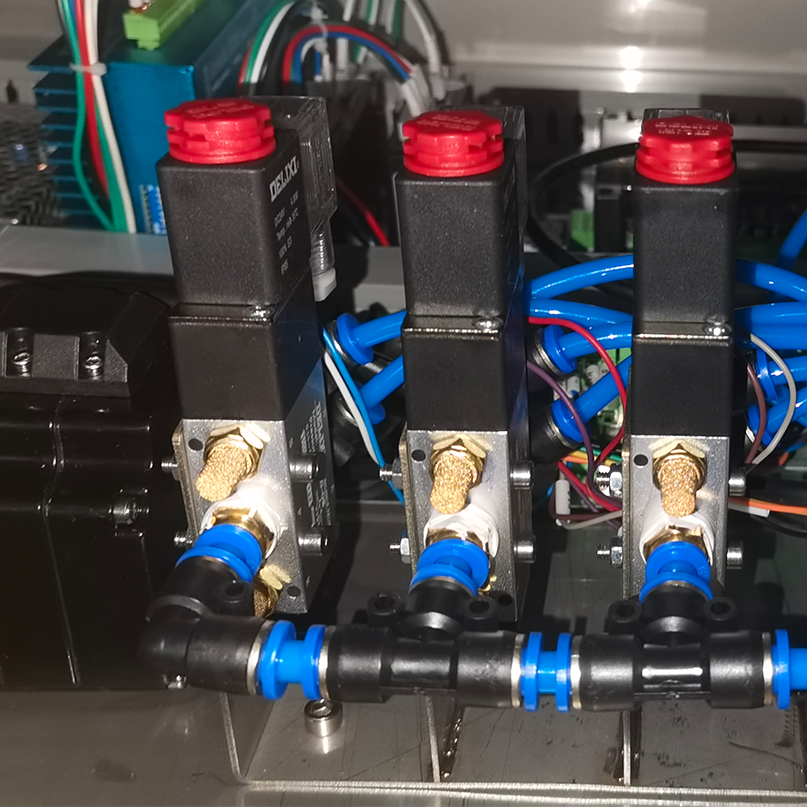

2. Valvole a solenoide certificate UL: la garanzia di conformità

Nei cleanroom che gestiscono composti citotossici o iniettabili sterili, l'affidabilità delle valvole è imprescindibile. Le certificazioni UL 1776 e UL 429 garantiscono:

· Sicurezza contro le esplosioni : Protezione intrinseca contro le scintille in ambienti ricchi di ossigeno (fondamentale per la liofilizzazione dei vaccini).

· Purezza dei materiali : Superfici bagnate in acciaio inossidabile 316L o PTFE resistono alle interazioni chimiche con i principi attivi (API).

· Funzionamento fail-safe : Bobine ridondanti mantengono la chiusura durante le fluttuazioni di alimentazione – essenziali per i sistemi di barriera isolante.

Conoscenza normativa : Il 78% delle citazioni FDA Form 483 del 2024 ha evidenziato una documentazione impropria delle valvole. La certificazione UL semplifica la preparazione per gli audit grazie a record di test tracciabili.

3. Controllo dell'Umidità: sopravvivenza dell'attuatore in ambienti saturi

I lavaggi in cleanroom e la sterilizzazione a vapore creano condizioni di umidità relativa del 95% che mettono alla prova i componenti tradizionali. Le soluzioni per ambienti ad alta umidità includono:

· Sigillatura ermetica : Guarnizioni a tre labbra con elastomeri FKM bloccano l'ingresso di umidità anche durante cicli SIP a 150°C.

· Resistenza alla corrosione : I rivestimenti tipo diamante (DLC) su steli di attuatori resistono agli agenti di pulizia con pH 12.

· Gestione della condensa : Le strutture riscaldate mantengono la temperatura interna al di sopra del punto di rugiada durante i periodi di inattività.

Innovazione in Evidenza : Un produttore svizzero ha recentemente lanciato attuatori lineari tolleranti all'umidità che utilizzano polimeri con grafene incorporato, raggiungendo oltre 100.000 cicli in test accelerati con umidità relativa del 100%.

4. Attuazione energeticamente efficiente: Sostenibilità incontra controllo dei costi

Considerando che le cleanroom consumano 10 volte più energia rispetto agli edifici commerciali, azionamento energeticamente efficiente doppio ROI:

· Frenata Rigenerativa : Recupera il 30% dell'energia cinetica durante la decelerazione nei sistemi robotici di movimentazione veicoli.

· Smart Duty Cycling : Algoritmi AI riducono il consumo di energia in standby del 65% senza compromettere la prontezza.

· Design a Basso Attrito : I cuscinetti in ceramica e le guide a levitazione magnetica riducono la coppia operativa del 40%.

dati 2025: Le strutture che adottano attuatori conformi alla norma ISO 50001 riportano:

· Riduzione annuale dei costi energetici di $18/sq.ft

· Periodi di recupero della carbon footprint ridotti del 25%

· Idoneità al credito d'imposta per la produzione avanzata del DOE

5. Automazione dei cleanroom a prova di futuro: 3 tendenze emergenti

· Gemelli digitali per la convalida : I modelli virtuali degli attuatori accelerano la qualifica del processo FDA da 12 mesi a 90 giorni.

· Superfici autodisinfecting : I rivestimenti a base di ossido di titanio fotocatalitico degradano i biofilm sotto illuminazione UV-C.

· Attuatori a idrogeno : I sistemi a membrana scambiatrice di protoni eliminano la necessità di aria compressa per operazioni a rete zero.

Conclusione

Mentre le medicine personalizzate e la produzione continua ridefiniscono il settore farmaceutico, gli attuatori ad alta precisione evolvono da componenti meccanici a orchestratori di ecosistemi intelligenti. Integrando valvole certificate UL, gestendo le sfide dell'umidità e dando priorità all'efficienza energetica, i produttori possono raggiungere l'impossibile: scalare l'innovazione rafforzando al contempo i controlli di qualità.

Pronto a trasformare il DNA operativo della tua sala pulita? Collabora con specialisti certificati di automazione per effettuare un audit dei tuoi sistemi di attuazione: dove la precisione non si misura solo in micron, ma anche in vite salvate.