Cúpula de succión neumática al vacío: el núcleo habilitador de la fabricación inteligente flexible de automóviles

Los fabricantes de automóviles a nivel mundial se enfrentan al doble desafío de la producción mixta de múltiples modelos (una sola línea ≥ 8 modelos en cambio) y la revolución de los materiales ligeros (aluminio/fibra de carbono representa más del 35%). Los fijadores mecánicos tradicionales están al borde de ser eliminados debido al daño por contacto rígido (pérdida anual de $2.6 mil millones) y el tiempo prolongado para cambiar de modelo (en promedio 45 minutos/vez). Copas de succión neumática al vacío se han convertido en el núcleo de las líneas de producción flexibles mediante la adsorción adaptable + contacto a presión cero: el mercado de automatización automotriz alcanzará los $134 mil millones en 2025 (pronóstico de McKinsey), y la tasa de penetración de la tecnología de vacío superará el 50%.

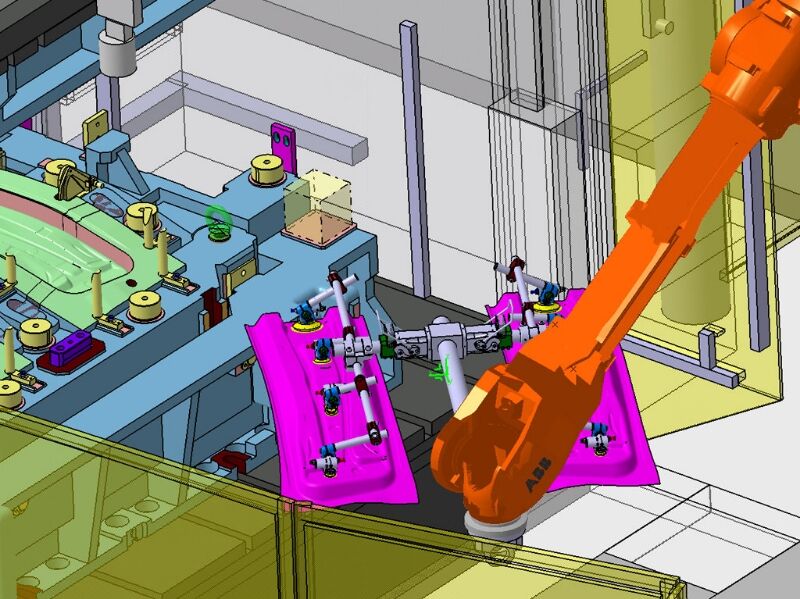

Enlace de estampado: manejo de chapas de alta precisión

Puntos dolorosos de la industria:

La tasa de arrugas en chapas de acero ultrafinas de 0.7mm manipuladas manualmente es >12%, y el error de posicionamiento de placas soldadas con láser es ±1.5mm.

Solución:

Grupo de ventosas con matriz de microporos: ajusta automáticamente la fuerza de succión según la deformación de la placa (más de 200 áreas de vacío independientes)

Posicionamiento asistido por imán: la precisión de manipulación de placas de aleación de aluminio alcanza ±0.2mm (medición real en la fábrica de Tesla Berlín)

Diseño de eficiencia asiática:

▶ Bajo costo matriz de ventosas (compatible con placas de 0.5~2.5m²)

▶ Módulo anti-vibración para hacer frente a las fluctuaciones de la red eléctrica (±15% de voltaje)

Tipo de material:

Acero/aluminio& ventosa de poliuretano

Fibra de carbono silicona & ventosa antiestática

Partes de plástico & TPE succión flexible

Tecnología innovadora:

▶ Resistencia a bajas temperaturas: manejo en congelador a -30℃ (material de fluororrubber)

▶ Borde autolimpiante: previene salpicaduras y adherencia de pintura (ahorra 2 horas de tiempo de CIP por día)

4. Línea de ensamblaje: acoplamiento de componentes flexibles

Desafío del núcleo de producción mixta:

Al producir un SUV/sedán en la misma línea, la tasa de errores en la instalación del tablero es >8%.

Solución inteligente:

sistema de visión 3D guiado por succión: Identificar diferentes modelos de parabrisas delanteros (0,3 segundos/pieza)

Sistema de conformidad controlada por fuerza: Fuerza de contacto durante la instalación de ventanas ≤5N (evitar la deformación de las tiras de sellado)

Casos globales:

Plataforma MEB de Volkswagen: El sistema de ventosa permite cambiar sin problemas entre 10 modelos.

Planta de Toyota en Tailandia: El período de recuperación de la inversión es de solo 14 meses.