⚙️ Kernearkitektur og arbejdsprincip

1. Kontaktgrænsefladelag

Robotfingre: højtkulstofstålkonstruktion, i stand til at håndtere geometriske laster (f.eks. automobilgear), med en spændkraft på op til 500N

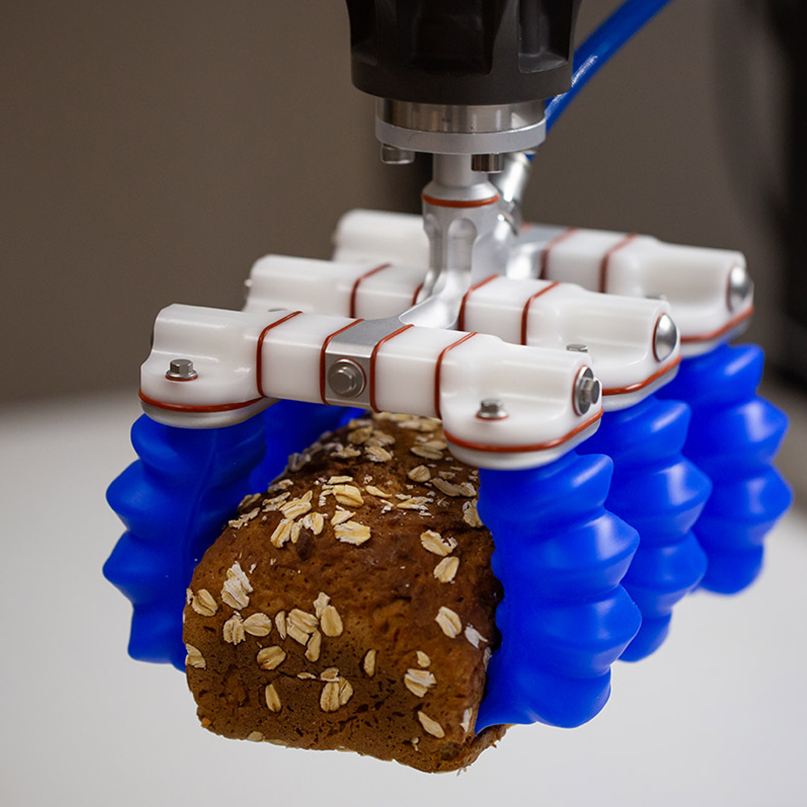

Flexibel greb: madkvalitets silikonmateriale, med en kraftkontrolnøjagtighed på ±0,1N, egnet til delikate operationer (f.eks. hønsekødshøstning)

Vakuum-endeffektor: multitrins sugesystem, i stand til at håndtere 0,5-50kg flade objekter (f.eks. glaspanelinstallation)

Elektromagnetmodul: sjældne jordmagneter, justerbar sugerkraft, op til 50-2000kg (f.eks. stålpladehåndtering)

2. Driftssystem

Pneumatisk drift: 0,6-1,0MPa komprimeret luft, responstid under 0,3s (f.eks. elektroniksorteringslinje)

Servodrive: motor udstyret med harmonisk reducer, med en nøjagtighed på ±0,02 mm gentagelighed (semiconductor-emballage)

Hydraulisk kraftenhed: 35 MPa væskesystem, understøtter 10 payloads over tons (skibsbygningsapplikationer)

3. Intelligente kontrolnoder

3D-visionsguidning: 120 fps punktskybehandling til tilfældig udvælgelse

Taktil feedback: belastningscellemåling, programmerbare sikkerhedstærskler

Edge AI-behandling: realtidsadaptive grebestrategier for nye objekter

? Applikationskategorier

Industrielle robotfælge

Automobil svejseproduktionslinje: integrerede 6-akse manipulation, dørpanelpositionering inden for 2 sekunder

Halvlederbehandling: Klasse 10 renrum i overensstemmelse med ESD-beskyttelse

Kollaborative systemer

Sikkerhedsarkitektur: dual-mode kraftbegrænsning, kollisionsresponstid 15 ms

Fødevarebehandling: AI-sejlførende fleksible fingre, behandling af 4.000 bageriprodukter i timen

Tilpassede løsninger

Medicinsk mikro-gripper: endeffektor af titanlegering til manipulation af beholdere under en millimeter

Landbrugssystemer: bionisk design med fugtighedsføler (skaderate på afgrøder <0,5 %)

? Specifikke industriløsninger

Fremstilling af biler

Karrosseri: kollaborativ fler-gripper kontrol, positionsnøjagtighed på 0,1 mm

Drivlinje-automontage: termisk kompensationsalgoritme til driftsafvigelser på 80 °C

Innovation: magnetoreologisk gripper til formede paneler

Elektronikproduktion

Håndtering af mikrokomponenter: Piezoelektrisk drev med 0,01 N kraftopløsning

Skærm-laminering: Kontaktløst vakuumssystem til ISO klasse 5 renhed

Nøgleløsning: Støddæmpningsalgoritme til PCB-assembly

Øm transport

Kølekæde drift: Elastomermaterialer klassificeret til -30 °C

Håndtering af uregelmæssige objekter: Dyb læring til identifikation af over 2.000 pakkekonturer

Ydelse: 150.000 operationer per dag med en fejlrate på 0,03 %

Tung industri

Støbning: Lejerstruktur i legering klassificeret til 800 °C

Storskala manipulation: Hydraulisk synkronisering af komponenter med et spænd på 20 meter

Sikkerhedsengineering: Tre gange redundant tryksystem med faldbeskyttelsesmekanisme

? Målbare operationelle fordele

Produktivitetsforbedring: 40 % reduktion i cyklustid på bilproduktionslinjen

Kvalitetssikring: Samlingskraft-udsving ≤2 %, udbyttegrad på 99,98 %

Afregning af investering: 300 % afkast i løbet af 3 år, vedligeholdelsesomkostninger er 65 % lavere end manuel arbejdskraft

Kapacitetsudvidelse: fra mikronniveau medicinsk udstyrsmontering til håndtering af 100-ton vindmølleblad

? Nye teknologier og markedets udviklingsbane

Innovationsgrænseflade

Smart materialer: formhukommingslegering med selvkonfigurerende griber

Tværfaglig integration: taktil feedback og AR fjernbetjent operation

Selvstændig tilpasning: forstærkningslæring i ustrukturerede miljøer

Industriindikatorer

Globalt markedssammensat årligt vækstrater på 12,7 % (2025-2030)

Markedsindtrængningsgrad for kollaborative robotter inden for autonome elektroniksystemer 45 % i 2028

Kinesiske producenter står for 35 % af markedet (årlig patenvækstrate på 40 %)