Ако работите в електрониката, в производството на медицински устройства или в съвременни носими устройства, познавате проблема: Екипът ви прекарва часове в диагностициране на малки компоненти – 3 мм конектори, пластмасови рамки с дебелина 0,8 мм, нестандартни винтове, които не остават затегнати. Стандартните инструменти или ще счупят чувствителни компоненти, или ще се плъзнат от микроскопичните повърхности, или ще ви накарат да губите време, настройвайки челюстите за всяка партида.

Решението не е „по-силни“ или „по-малки“ универсални стягачи – то е специализирани мини фиксатори разработени за микроскопични предизвикателства. В този блог ще разгледаме трите най-чести проблема при стягане на микрокомпоненти и как точно Vacuum Mini Fixtures, Pneumatic Wide Small Clamps и Silicone-Padded Pneumatic Grippers ги решават завинаги.

Проблем 1: Вашите микро-конектори постоянно се изплъзват (или се чупят)

Батерии за смарт часовници, компоненти от печатни платки и микро сензори (често 3–5 мм) са основа на съвременната електроника, но са истински кошмар за работа. Общите вакуумни инструменти използват или твърде голямо засмукване (което разрушава пинове), или твърде малко (което води до падане на компонентите по време на трансфер), което води до:

- Спиране на производствени линии (виждахме клиенти да губят над 45 минути дневно заради изплъзнали конектори).

-

Повредени компоненти (извити пинове означават отпадък

20 части.

- Недостигнати производствени цели (дори 10 изплъзнали части/час се събират).

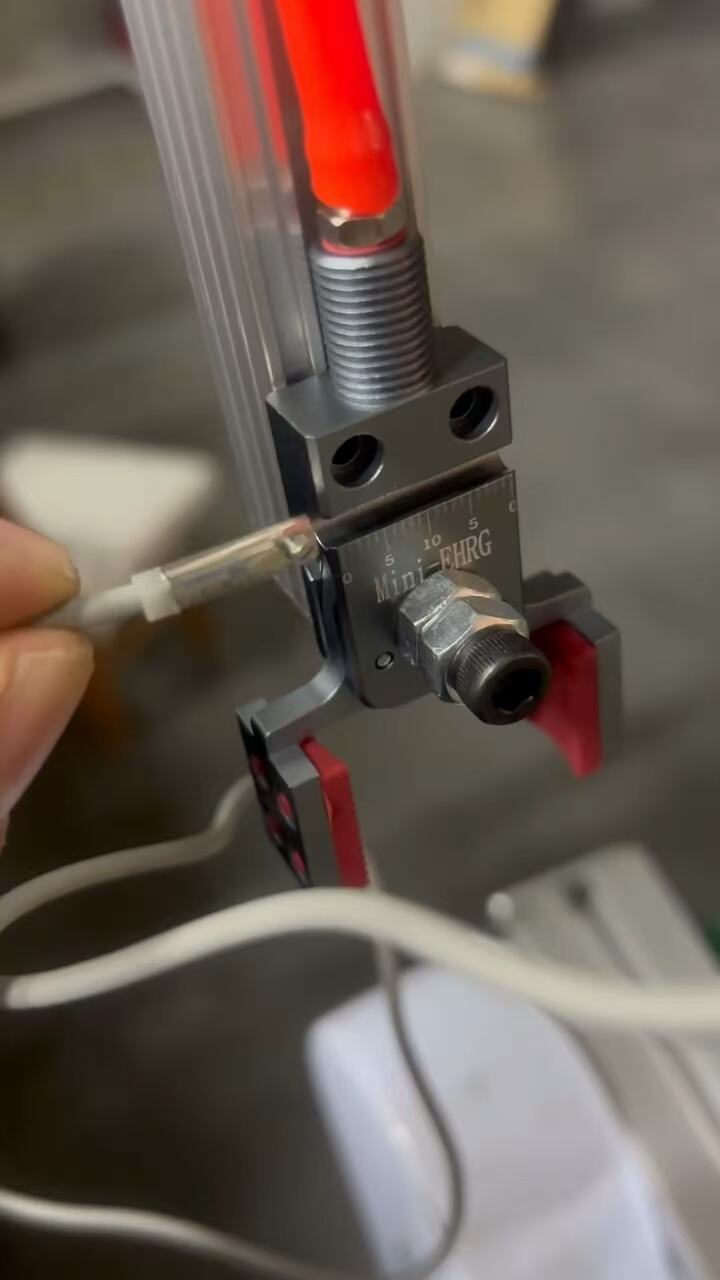

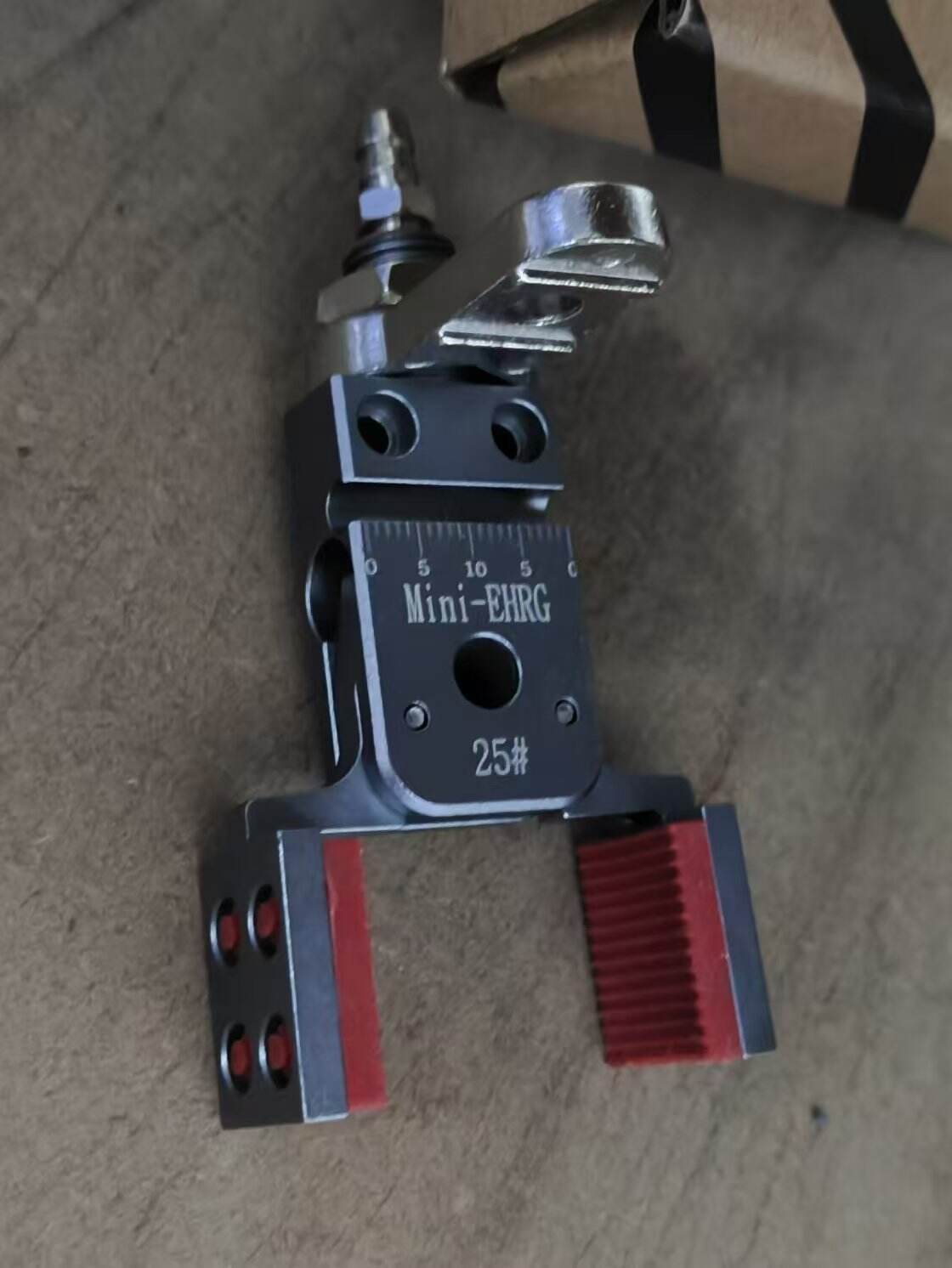

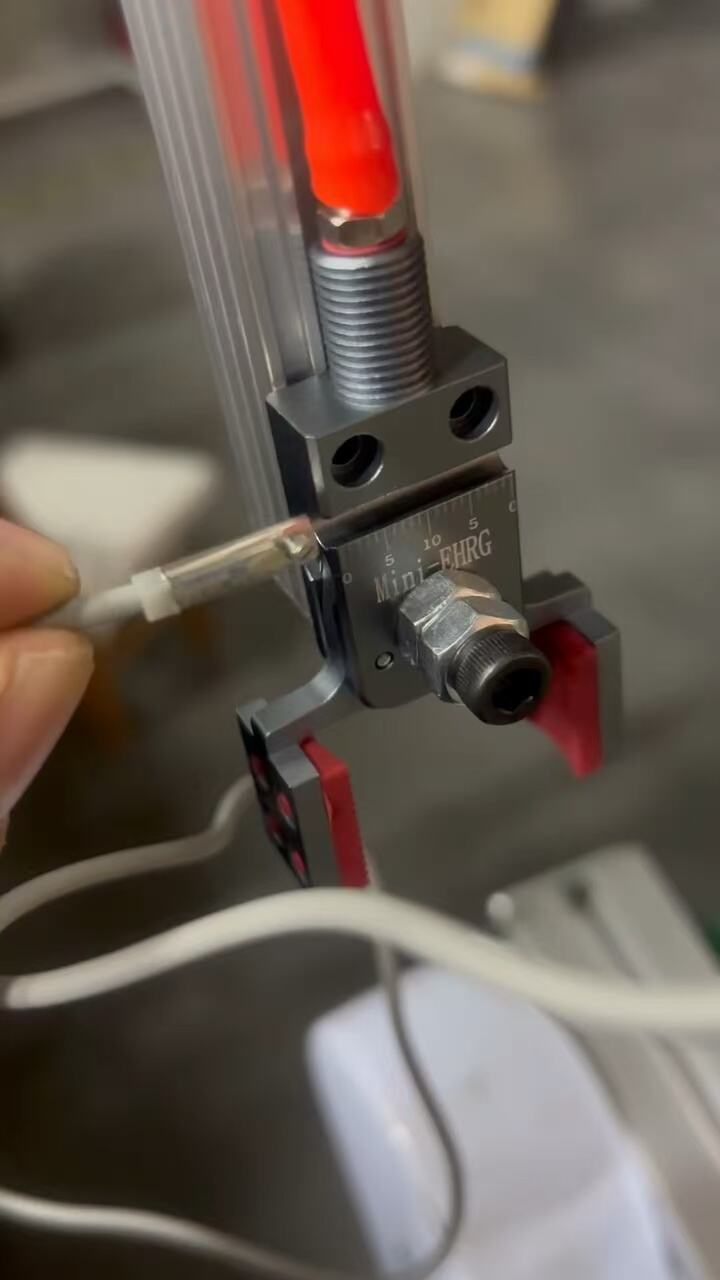

Решението: Мини вакуумни фиксатори

Мини вакуумните фиксатори са създадени за компоненти, по-малки от моливено гумиче. Ето как работят:

- Регулируемо ниско налягане : 5–8 kPa (по-слабо от стандартните вакуумни инструменти) осигурява стабилно улавяне без повреждане на деликатни пинове. За конектор на печатна платка с размер 3 мм, фиксаторът се комбинира с вакуумна чашка с диаметър 2 мм – перфектно съчетавайки се с горната повърхност на конектора, за да избегне блокиране на контактите.

- Ултра компактен дизайн : При размери 15mm × 10mm × 8mm, те се монтират на малки роботизирани ръце (като машина за монтаж Yamaha YSM20) без да е необходимо преустройство на производствената линия.

- Няма повече изплъсквания : Производител на интелектуални носими устройства, с когото сме работили, намали дневните спирания на линията от 8+ до нула след като премина към тези позиционери – спестявайки 45 минути просто прекъсване на работа на ден.

Проблем 2: Тънки или покрити с покритие компоненти се драската (губи се $$$)

Тънки пластмасови дисплейни рамки (с дебелина 0.5–1mm) и сензорни корпуси с покритие (използвани в медицински устройства или фитнес детектори) лесно се повреждат от метални стеги. Един клиент ни каза, че е отпаднал 12% от тези компоненти месечно – 60 000 броя – което е загуба от $48 000 в изхвърлени материали.

Защо? Стандартните стеги използват твърди метални челюсти, които не се адаптират към крехките повърхности. Дори и настройки наречени „нежни“ оставят драскотини или вдлъбнатини, което ви принуждава да преглеждате дузини компоненти, за да намерите един употребим.

Решението: Пневматични хвататели със силиконови подложки

Тези хвататели заменят металните челюсти с меки, гъвкави силиконови подложки – ето защо са революционни:

- Здраво затегнате без драскотини : Силикон от хранителен клас с дебелина 3 мм се адаптира към тънки рамки и покрити повърхности, без да оставя следи. Клиентът по-горе намали повредите от 12% до 0,9% (само 4 500 отпадъчни части/месец).

- Бързо действие : Двупосочно устройство отваря/затваря за 0,2 секунди, което позволява работа на високоскоростни производствени линии (увеличили скоростта на една производствена линия с 28%).

- Температурна устойчивост : Работен диапазон от -10°C до 130°C – идеален за пост-вулканизиране или сглобяване на медицински устройства при ниски температури.

Проблем 3: Неравномерни части изискват постоянни ръчни настройки

Пластмасови закопчалки с различни размери (5–10 мм) или необичайни форми на микрокомпоненти изискват постоянни корекции на челюстите на стегите. Един производител сподели, че изразходвали по 2 минути за настройка на стеги с тесни челюсти на партида – което забавяло линията с 18% и ангажирало операторите.

Стандартните мини-стеги имат тесни челюсти (4 мм или по-малко), които съвпадат само с един размер. Превключването между части с размери 5 мм и 10 мм означава спиране на линията, смяна на челюстите и повторна калибрация – губене на време, което не можете да си позволите.

Решението: Пневматични широки малки стягачи

Тези стягачи решават проблема „един размер за всички“, чрез по-широки челюсти и гъвкавост при бързата смяна:

- челюсти с ширина 12 мм : 3 пъти по-широки от стандартните мини стягачи, те здържат неправилни части с размери 5–10 мм без настройка. Няма нужда да спирате производствената линия, за да регулирате челюстите.

- Бързо сменяеми вложки : Превключвайте между пластмасови вложки (за меки части) и метални вложки (за твърди) за 30 секунди. Един клиент намали времето за смяна на серията с 80%.

- Постоянна сила на стягане : Пневматичен задвижване (0.4–0.6 MPa) осигурява еднакво здържане всеки път – няма повече грешки от типа „твърде отпуснато“ или „твърде стегнато“.

Как да изберете правилното мини устройство за вашите части

Не сте сигурни кое мини устройство ще съвпадне с вашия процес? Използвайте този бърз списък с проверки:

Готови ли сте да спрете да се борите с микрочасти?

Производителите, с които работим не просто "настройват" скобите си, те елиминират ежедневните главоболие. Един интелигентен потребител на носими устройства сега спестява 532 800 долара годишно в прахос и прекъсване на работа, с ROI от 2,7 месеца.

Ето как да започнете:

- Пробвайте частите си безплатно. : Изпратете ни проба от най-трудната микрочастица и ние ще я тестваме с нашите мини фиксиращи устройства (без задължение). Поискайте безплатен тест .

- Виж ги в действие. запланирай виртуално демонстрация, за да видиш как устройствата се справят с части като твоите. Зарежи демонстрация. .

- Получете персонализирано предложение : Кажете ни обема на производството и спецификациите на частите, и ние ще измислим решение по ваш избор. Връзка с продажби .

Имате ли проблем с фиксиране на микрочасти, който не сме засякли? Напишете го в коментарите – ще ви помогнем да намерите решение.